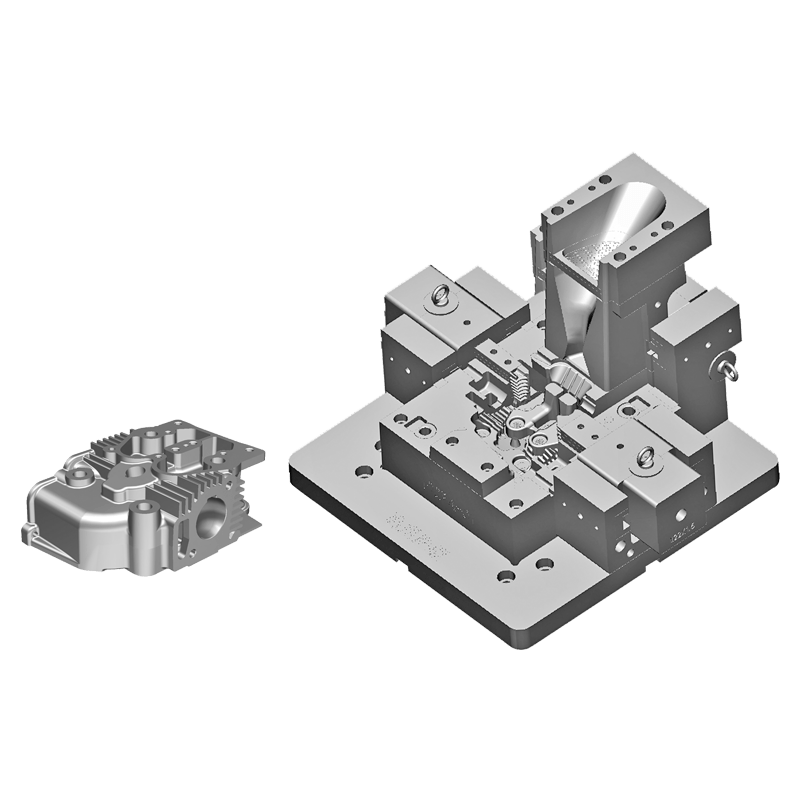

Trong ngành sản xuất ô tô, hiệu suất của Khuôn tự động ảnh hưởng trực tiếp đến chất lượng của các bộ phận và hiệu quả sản xuất. Trong số đó, gắn nấm mốc là một vấn đề phổ biến và khó giải quyết vấn đề kỹ thuật. Nấm mốc không chỉ gây ra khiếm khuyết bề mặt của các bộ phận, ảnh hưởng đến sự xuất hiện và chức năng của sản phẩm, mà còn có thể gây ra thiệt hại nấm mốc và tăng chi phí bảo trì và thay thế tiếp theo. Do đó, nghiên cứu chuyên sâu về các nguyên nhân của việc gắn nấm mốc và các giải pháp của nó là rất quan trọng để cải thiện hiệu quả sản xuất và chất lượng sản phẩm.

Nguyên nhân của dính nấm mốc rất phức tạp và đa dạng, chủ yếu bao gồm các yếu tố như độ nhám bề mặt khuôn quá mức, bôi trơn không đủ, kiểm soát nhiệt độ không phù hợp, độ bám dính mạnh mẽ của vật liệu nhựa và cài đặt tham số quá trình đúc không hợp lý. Khi đối phó với các vấn đề gắn bó, các giải pháp khoa học phải được lấy từ thiết kế khuôn, lựa chọn vật liệu, kiểm soát quá trình, quản lý bôi trơn và bảo trì nấm mốc để đảm bảo tiến trình trơn tru của quá trình sản xuất và cải thiện ổn định chất lượng sản phẩm.

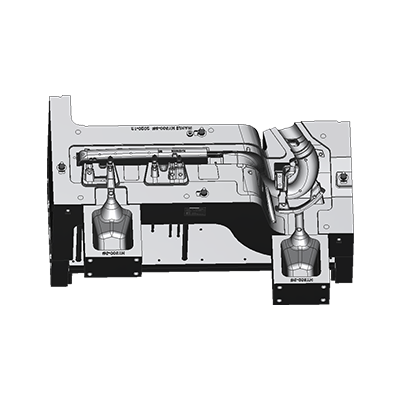

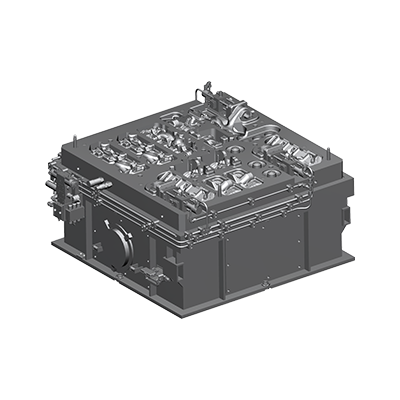

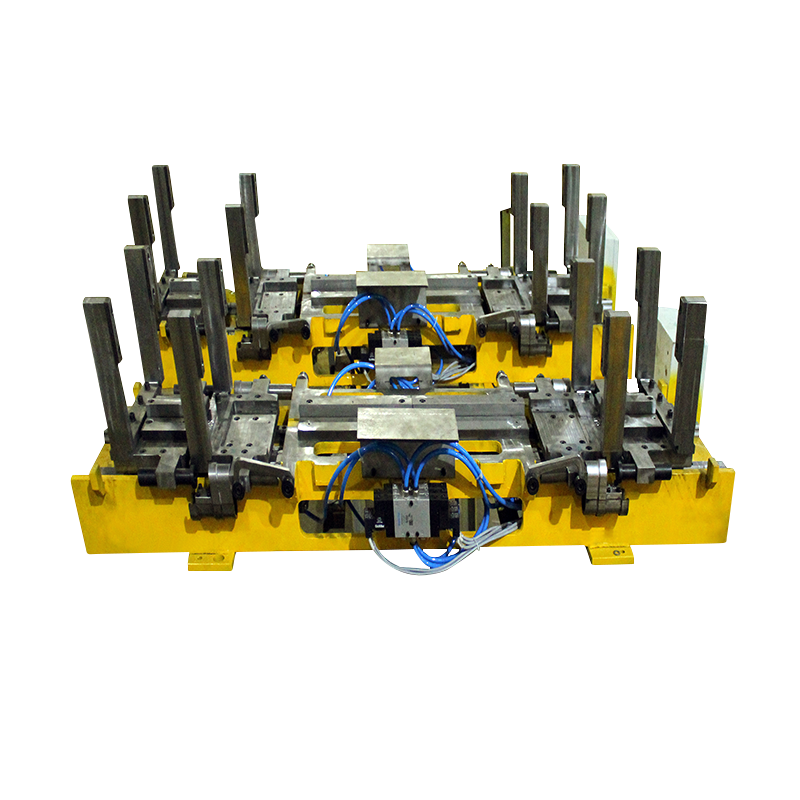

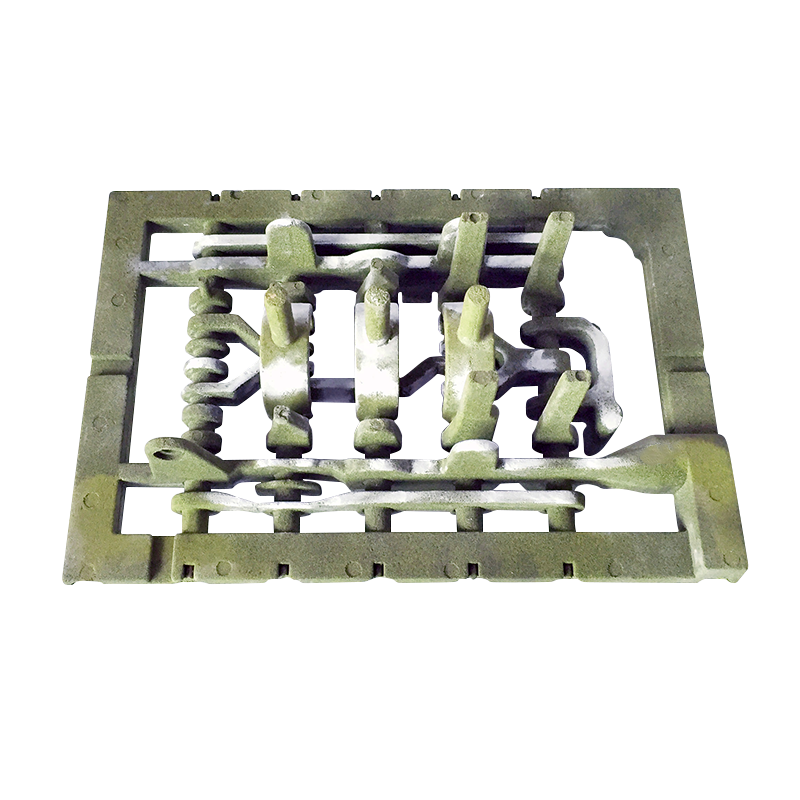

Trong quá trình thiết kế khuôn, thiết kế cấu trúc khoa học và xử lý bề mặt là cơ sở để ngăn ngừa dính nấm mốc. Trong quá trình thiết kế, khu vực tiếp xúc trực tiếp giữa khuôn và vật liệu nhựa phải được giảm thiểu, và nên áp dụng thiết kế bề mặt phân chia khuôn hợp lý để đảm bảo rằng đường chia khuôn mịn và không có góc nhọn hoặc góc chết, để tránh bị dính khuôn do nồng độ ứng suất và quá nóng cục bộ. Ngoài ra, bề mặt khuôn phải được thiết kế với các rãnh khí thải hợp lý và lỗ xả để đảm bảo rằng khí có thể được thải ra một cách trơn tru trong quá trình đúc, do đó làm giảm vấn đề dính do lưu giữ khí. Về mặt xử lý bề mặt, công nghệ đánh bóng chất lượng cao được sử dụng để làm cho bề mặt khuôn đạt được hiệu ứng gương, giảm độ nhám bề mặt và do đó làm giảm độ bám dính giữa nhựa và khuôn. Đối với các khu vực có xu hướng dính, bạn có thể xem xét áp dụng một lớp lớp phủ chống dính trên bề mặt khuôn hoặc sử dụng các vật liệu chống dính đặc biệt để giảm thêm xác suất bám dính.

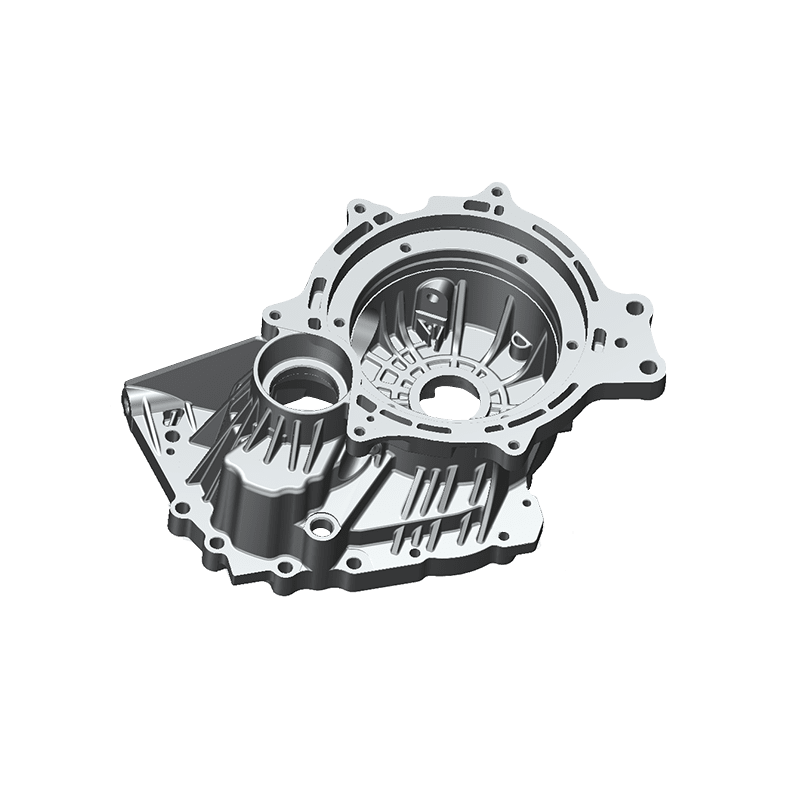

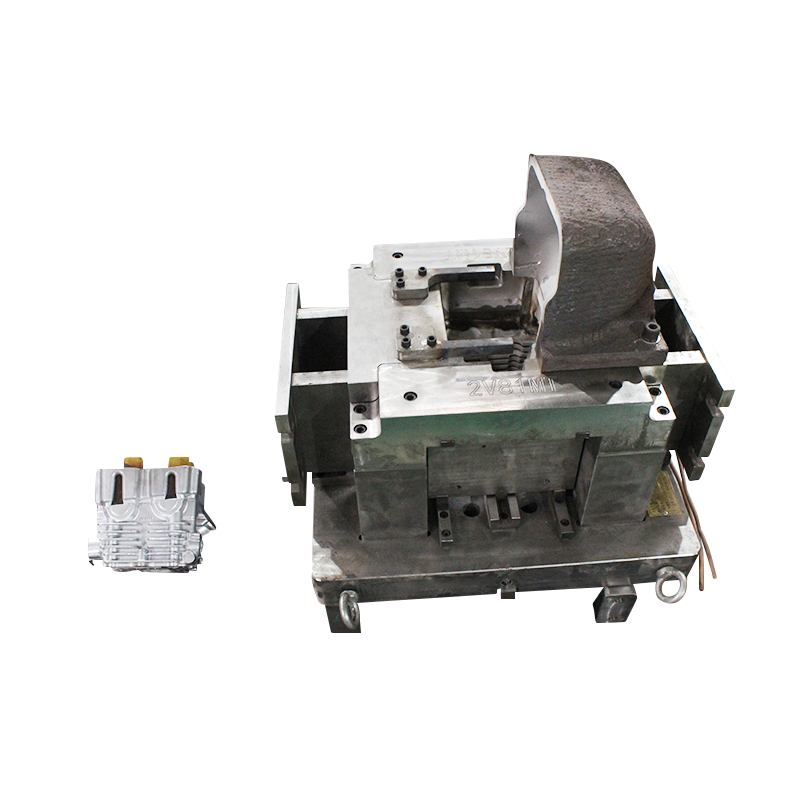

Lựa chọn vật liệu là một trong những yếu tố chính trong việc giải quyết vấn đề gắn bó. Khi chọn vật liệu khuôn, vật liệu bằng thép hoặc hợp kim có độ bám dính thấp, điện trở nhiệt độ cao và khả năng chống mài mòn nên được ưu tiên, và độ dẫn nhiệt và khả năng chống ăn mòn của chúng cũng nên được chú ý. Đối với vật liệu nhựa, chất bôi trơn hoặc tác nhân giải phóng thích hợp nên được chọn theo các đặc tính của vật liệu khuôn để đảm bảo rằng nó có độ bôi trơn tuyệt vời và khả năng chống nhiệt. Trong các ứng dụng thực tế, điều đặc biệt quan trọng là chọn một tác nhân phát hành đáp ứng các yêu cầu quy trình. Các tác nhân giải phóng chất lượng cao có thể tạo thành một màng mỏng trên bề mặt khuôn, làm giảm hiệu quả sự tiếp xúc trực tiếp giữa nhựa và khuôn, do đó làm giảm tỷ lệ dính. Khi sử dụng, hãy chắc chắn để đảm bảo rằng tác nhân phát hành được áp dụng đồng đều để tránh lớp phủ không đều hoặc khu vực bị thiếu, để không ảnh hưởng đến hiệu ứng giảm dần.

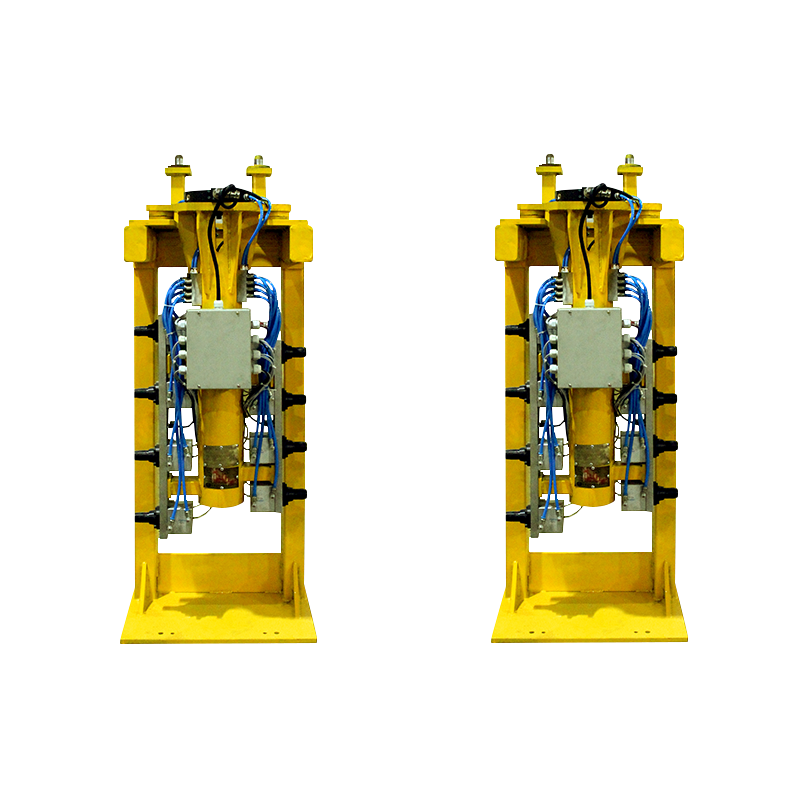

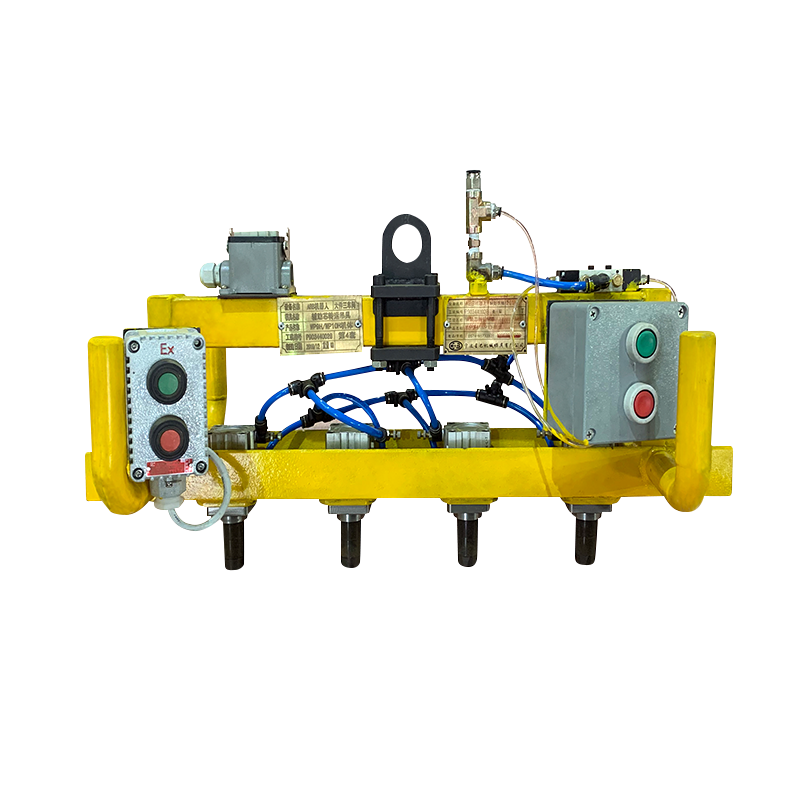

Quản lý bôi trơn là một trong những biện pháp quan trọng để kiểm soát dính khuôn. Trong quá trình đúc phun, ứng dụng hợp lý của chất bôi trơn có thể làm giảm đáng kể hệ số ma sát giữa khuôn và nhựa, do đó làm giảm hiện tượng bám dính. Việc lựa chọn chất bôi trơn phải dựa trên các yêu cầu cụ thể của vật liệu nhựa và quá trình nấm mốc, và chọn chất bôi trơn với điện trở nhiệt độ cao tốt, hiệu suất bôi trơn ổn định và không ảnh hưởng đến chất lượng của các bộ phận. Chất bôi trơn nên được áp dụng đều để tránh độ dày hoặc độ mỏng của cục bộ để đảm bảo tính liên tục và ổn định của lớp bôi trơn. Trong quá trình sản xuất, thường xuyên kiểm tra ảnh hưởng của chất bôi trơn, bổ sung hoặc thay thế nó kịp thời để duy trì tính liên tục của hiệu ứng bôi trơn. Ngoài ra, việc điều chỉnh hợp lý nhiệt độ đúc, áp suất và tốc độ làm mát cũng có thể làm giảm hiệu quả nguy cơ dính nấm mốc và tránh các vấn đề bám dính do quá nóng hoặc quá mức của bề mặt khuôn.

Pусский

Pусский tiếng Tây Ban Nha

tiếng Tây Ban Nha