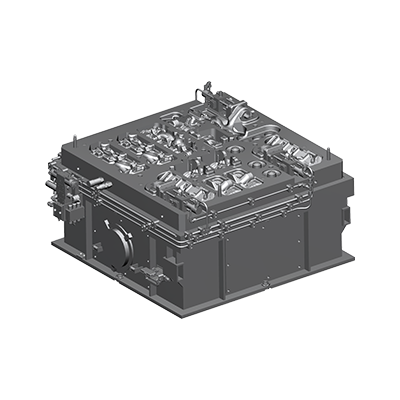

khuôn đúc đầu xi lanh , hay còn gọi là khuôn dập đầu xi lanh hay khuôn dập đầu xi lanh, là dụng cụ chuyên dùng trong quá trình sản xuất đúc đầu xi lanh cho động cơ đốt trong. Đúc khuôn là một kỹ thuật sản xuất trong đó kim loại nóng chảy được bơm vào khoang khuôn dưới áp suất cao, tạo ra vật đúc chính xác và chi tiết. Các khuôn được sử dụng trong quy trình này được thiết kế để định hình và tạo hình kim loại nóng chảy thành hình dạng đầu xi lanh mong muốn. Hãy khám phá các tính năng, cân nhắc và lợi ích của khuôn đúc đầu xi lanh.

Các tính năng của khuôn đúc đầu xi lanh:

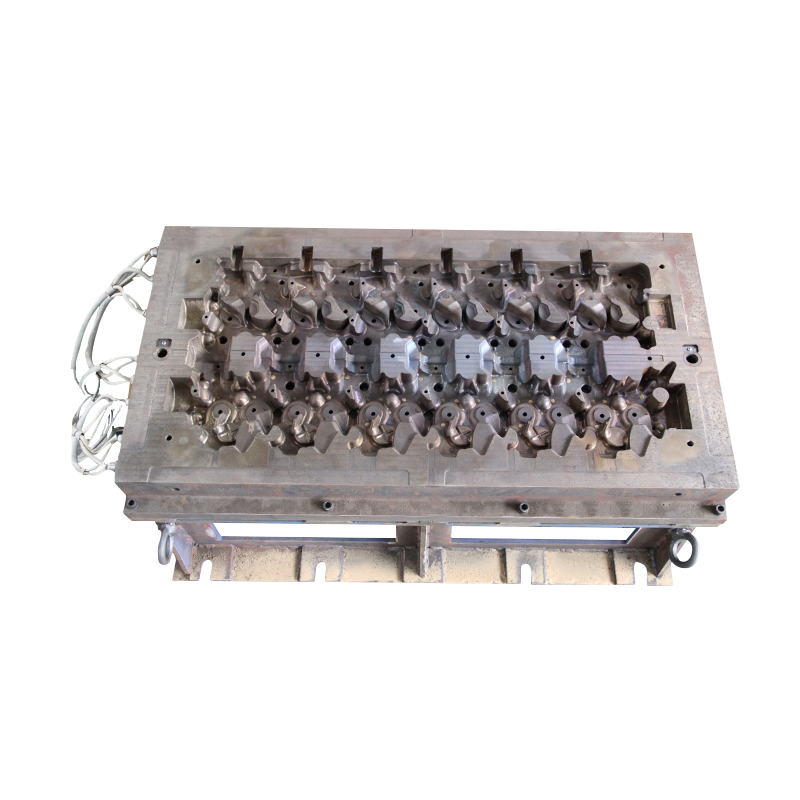

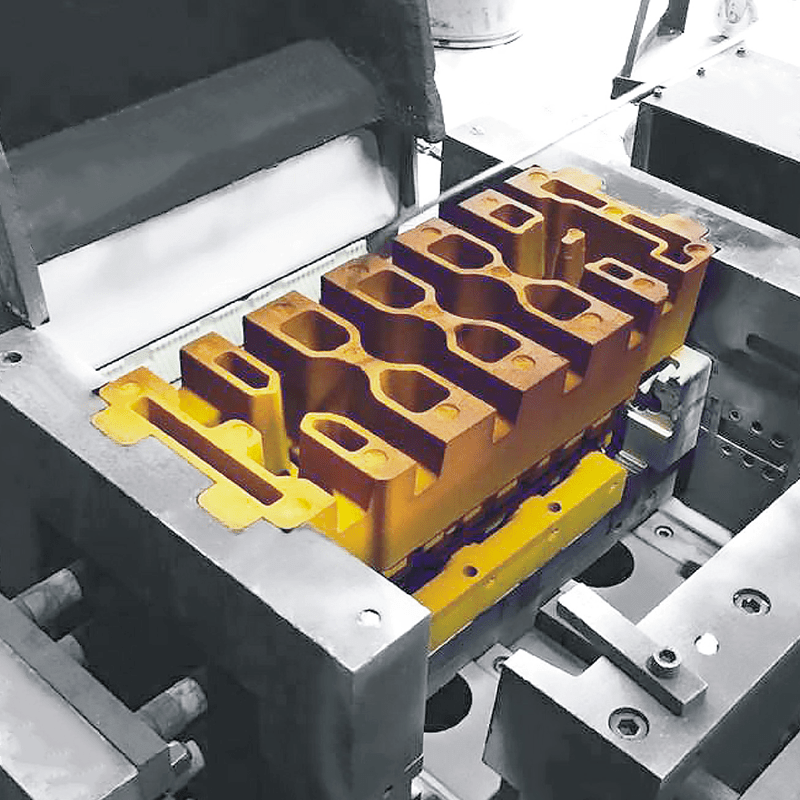

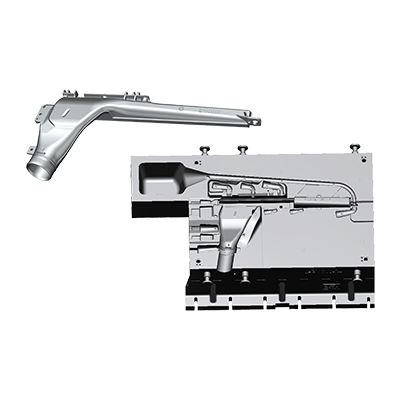

Khoang khuôn: Khoang khuôn là khoảng trống bên trong khuôn xác định hình dạng, kích thước và tính năng của vật đúc đầu xi lanh. Nó được thiết kế cẩn thận để tái tạo các chi tiết phức tạp của sản phẩm cuối cùng, bao gồm buồng đốt, đường dẫn chất làm mát, đế van và các điểm lắp.

Vật liệu khuôn: Khuôn đúc đầu xi lanh thường được làm từ vật liệu có độ bền cao, chịu nhiệt, chẳng hạn như thép hoặc các hợp kim khác. Những vật liệu này có thể chịu được nhiệt độ và áp suất cao gặp phải trong quá trình đúc.

Các kênh làm mát: Để quản lý nhiệt độ của kim loại nóng chảy và thúc đẩy quá trình hóa rắn, các kênh làm mát được tích hợp vào khuôn. Các kênh này cho phép lưu thông chất làm mát hoặc nước, giúp kiểm soát tốc độ làm mát và ngăn ngừa các khuyết tật trong quá trình đúc.

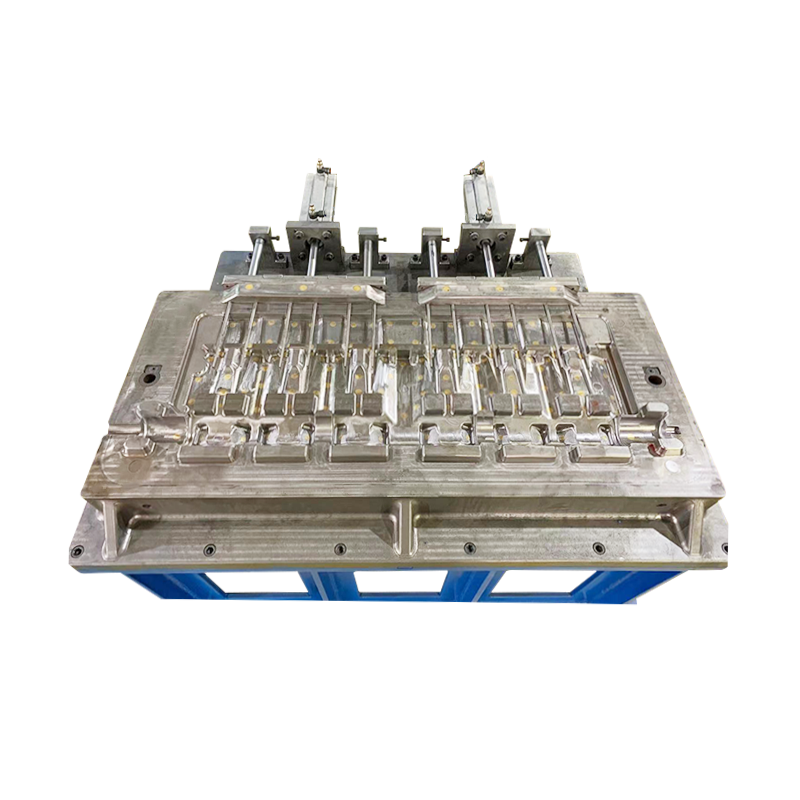

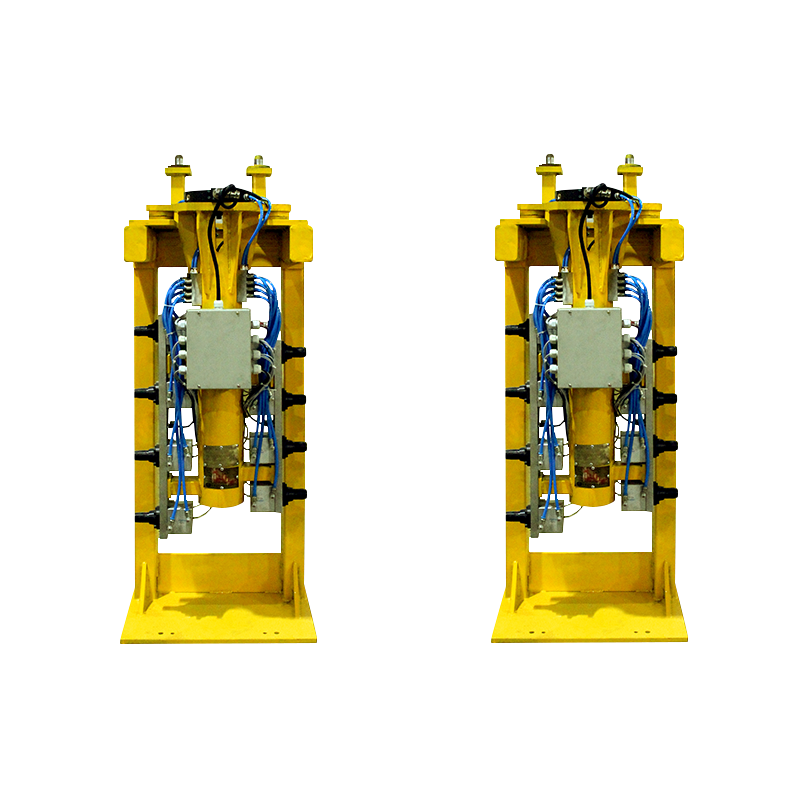

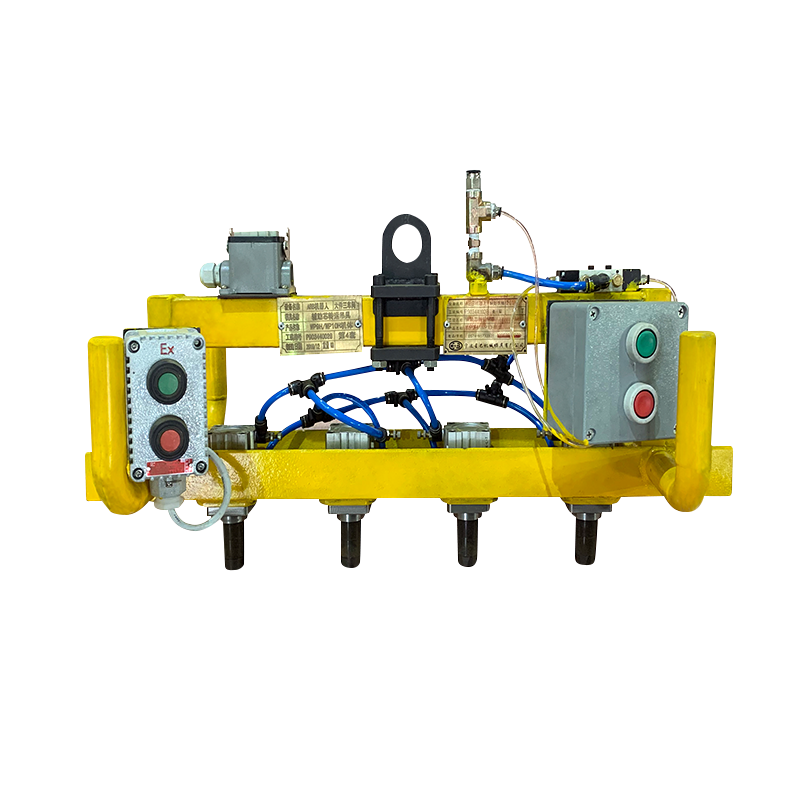

Hệ thống đẩy: Hệ thống đẩy bao gồm các chốt, ống bọc hoặc các cơ chế khác hỗ trợ loại bỏ vật đúc đông đặc ra khỏi khuôn sau khi quá trình đúc hoàn tất. Hệ thống này đảm bảo việc đẩy đầu xi-lanh ra trơn tru và hiệu quả đồng thời giảm thiểu hư hỏng hoặc biến dạng.

Thông gió: Thông gió thích hợp là điều cần thiết trong khuôn đúc để cho phép thoát khí hoặc khí trong quá trình phun. Hệ thống thông hơi đảm bảo rằng kim loại nóng chảy có thể lấp đầy hoàn toàn khuôn, giảm nguy cơ khuyết tật, chẳng hạn như rỗ khí hoặc lấp đầy không đầy đủ.

Cân nhắc đối với khuôn đúc đầu xi lanh:

Độ phức tạp của thiết kế: Khuôn đúc đầu xi lanh yêu cầu thiết kế và kỹ thuật phức tạp để nắm bắt được các tính năng và hình học chính xác của đầu xi lanh. Khuôn phải phù hợp với sự phức tạp của buồng đốt, đường dẫn chất làm mát, đế van và các yếu tố quan trọng khác.

Truyền nhiệt và làm mát: Làm mát hiệu quả là rất quan trọng để kiểm soát quá trình hóa rắn và ngăn ngừa các khuyết tật trong quá trình đúc. Thiết kế của các kênh làm mát và lựa chọn các phương pháp làm mát phải được tối ưu hóa để đảm bảo truyền nhiệt thích hợp và làm mát đồng đều khắp khuôn.

Lựa chọn vật liệu: Việc lựa chọn vật liệu khuôn là rất quan trọng để chịu được nhiệt độ và áp suất cao gặp phải trong quá trình đúc khuôn. Vật liệu phải có đủ độ bền, độ ổn định nhiệt và khả năng chống mài mòn và ăn mòn.

Lợi ích của khuôn đúc đầu xi lanh:

Độ chính xác và nhất quán: Khuôn đúc khuôn cho phép đúc có độ chính xác cao, tạo ra các sản phẩm đầu xi lanh nhất quán và có thể lặp lại. Các khuôn đảm bảo rằng mỗi vật đúc đáp ứng các thông số kỹ thuật và dung sai mong muốn.

Hình học phức tạp: Khuôn đúc khuôn có thể tái tạo chính xác hình dạng đầu xi-lanh phức tạp với các tính năng phức tạp, cho phép cải thiện hiệu suất động cơ, tiết kiệm nhiên liệu và kiểm soát khí thải.

Hiệu quả vật liệu: Quá trình đúc khuôn giảm thiểu lãng phí vật liệu bằng cách chỉ sử dụng lượng kim loại nóng chảy cần thiết để lấp đầy khoang khuôn. Điều này dẫn đến việc sử dụng vật liệu hiệu quả và tiết kiệm chi phí.

Pусский

Pусский tiếng Tây Ban Nha

tiếng Tây Ban Nha