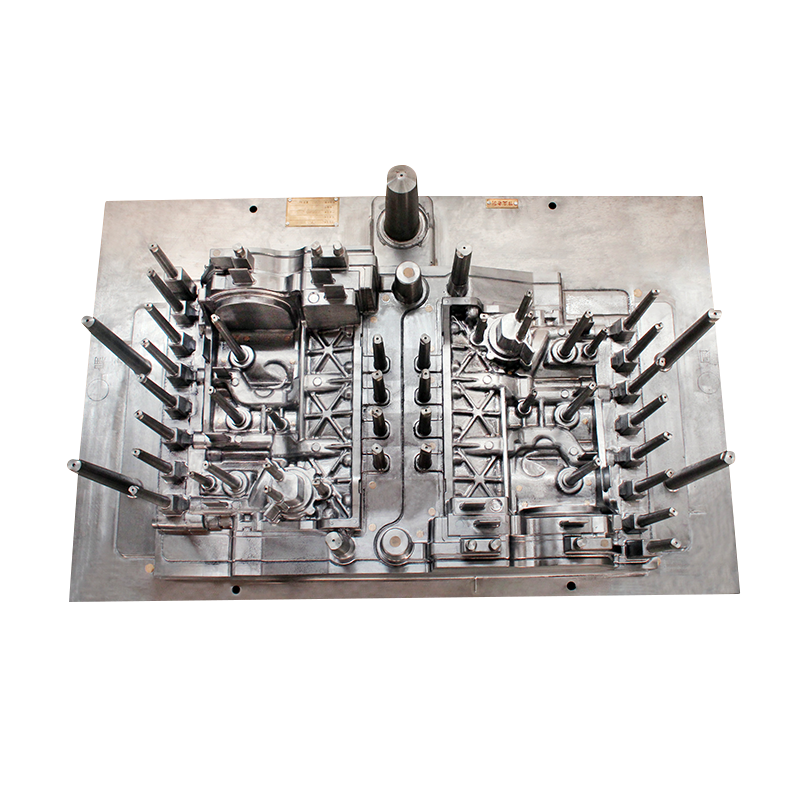

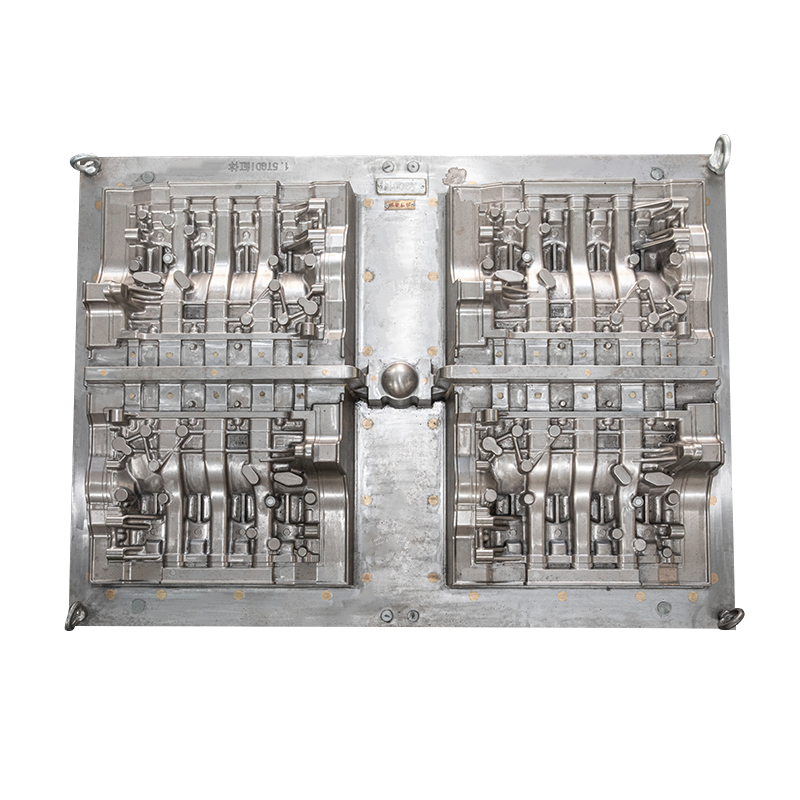

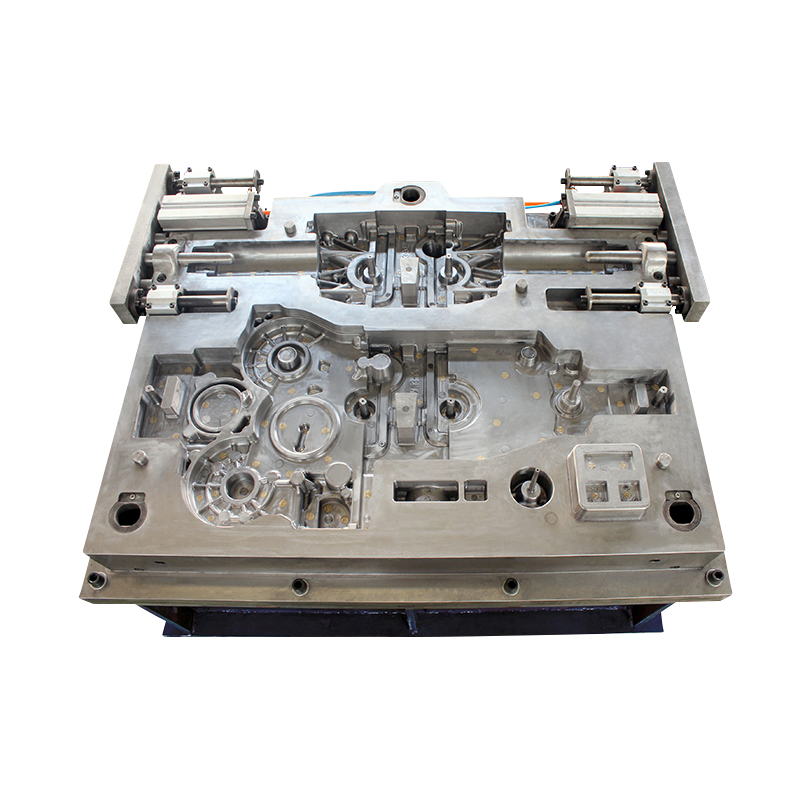

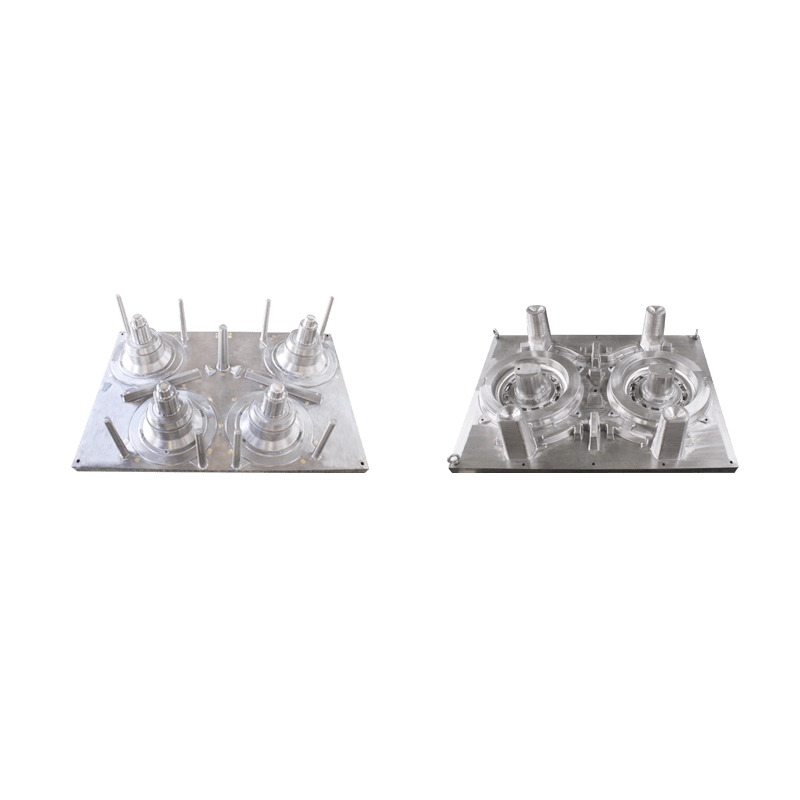

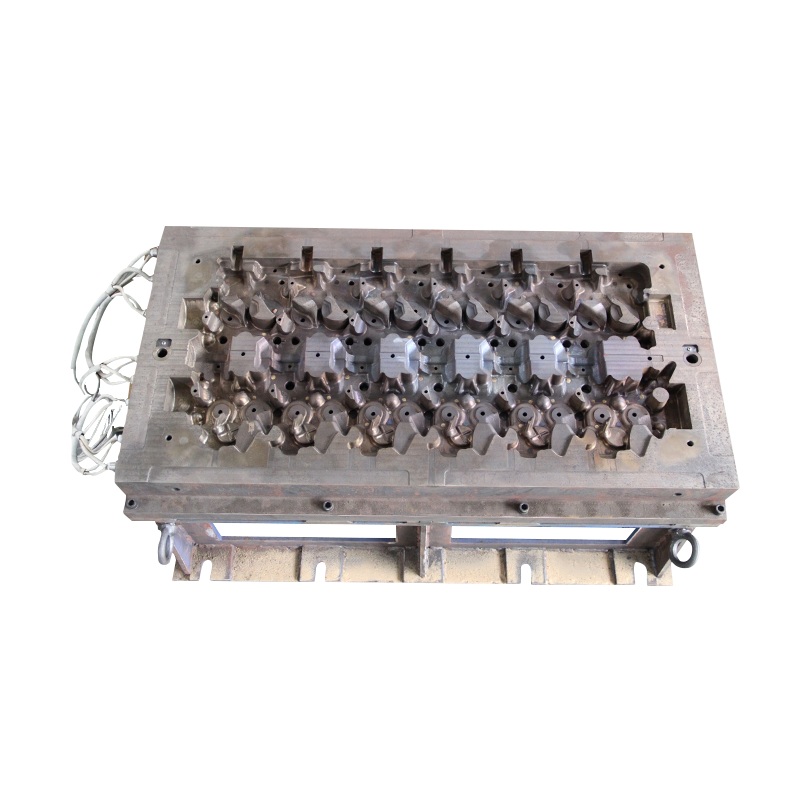

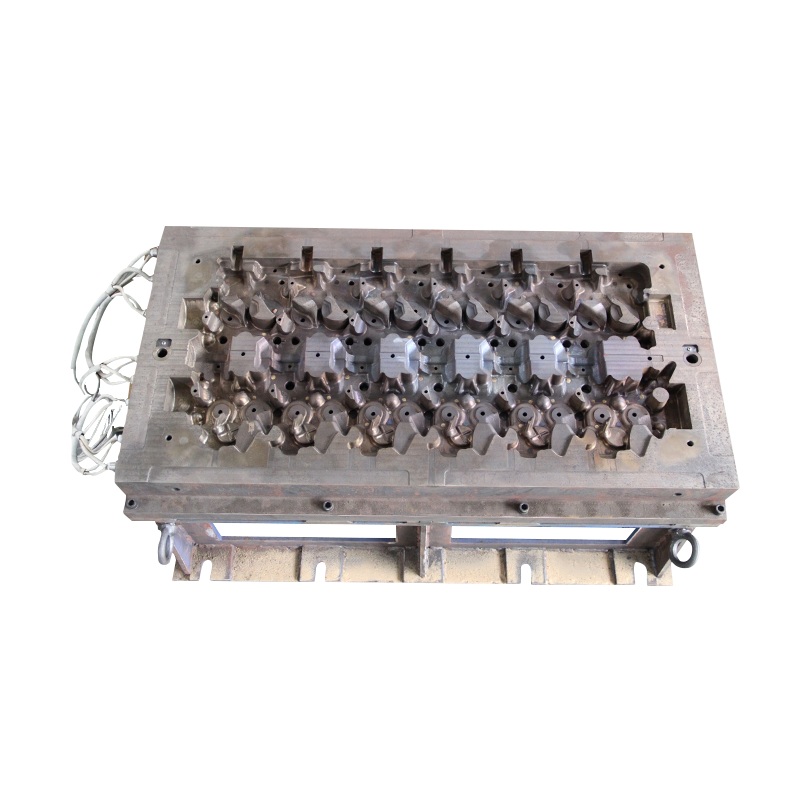

Đúc khuôn là một loại bộ phận đúc áp lực. Nó sử dụng máy đúc cơ khí đúc áp lực được trang bị khuôn đúc. Các kim loại như đồng, kẽm, nhôm hoặc hợp kim nhôm được nung nóng đến trạng thái lỏng được đổ vào cổng cấp liệu của máy đúc. Đúc khuôn, đúc các bộ phận bằng đồng, kẽm, nhôm hoặc các bộ phận hợp kim nhôm có hình dạng và kích thước bị giới hạn bởi khuôn, những bộ phận như vậy thường được gọi là khuôn đúc.

So với phôi thông thường, khuôn đúc có 7 ưu điểm sau:

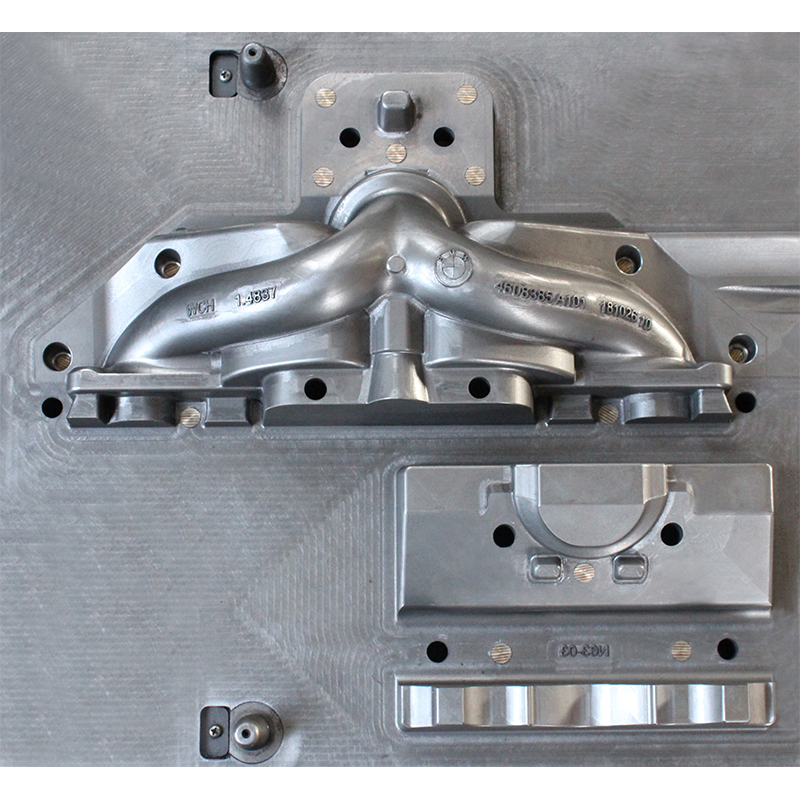

1. Vật đúc có độ chính xác cao, kích thước ổn định, tính nhất quán tốt và phụ cấp gia công nhỏ.

2. Có khả năng đúc các sợi, đường, văn bản, hình ảnh và biểu tượng: quá trình điền khuôn luôn được thực hiện dưới tác dụng của áp lực và các hình dạng như đỉnh và đáy, lồi và lõm, và các rãnh hẹp có thể được rõ ràng chết đúc. Do đó, khuôn đúc có thể tạo ra các chủ đề, dòng, từ, hình ảnh và ký hiệu rất rõ ràng.

3. Các bộ phận đúc có thể được xử lý bằng bề mặt phủ: do việc sử dụng các bộ phận đúc ngày càng tăng, bề mặt của các bộ phận đúc có thể được phủ và xử lý bề mặt để đáp ứng nhu cầu của người dùng, chẳng hạn như mạ điện , anodizing, đánh bóng, phủ bảo dưỡng hữu cơ. phủ, sơn, phun cát, tẩy, v.v. Sau đó là nhu cầu trang trí hoặc bảo trì.

4. Việc sử dụng phương pháp đúc chèn trong khuôn đúc có thể tiết kiệm quy trình lắp đặt và đơn giản hóa quy trình sản xuất: các bộ phận bằng vật liệu khác (như thép, sắt, đồng, hợp kim, nhôm, v.v.) có thể được nhúng vào các bộ phận đúc để tiết kiệm vật liệu có giá trị. và xử lý nhiều giờ, đồng thời có thể thu được các bộ phận có hình dạng phức tạp và các bộ phận có hiệu suất tuyệt vời.

5. Các bộ phận đúc được bố trí dày đặc, có độ bền và độ cứng cao: do kim loại lỏng được làm nguội nhanh trong khuôn. Đồng thời, nó kết tinh dưới áp suất nên lớp hạt kim loại gần bề mặt của bộ phận đúc sẽ mịn hơn và được sắp xếp tinh xảo. Cải thiện độ cứng bề mặt. Độ bền kéo của vật đúc khuôn có thể lớn hơn 25% -30% so với vật đúc cát, nhưng độ giãn dài giảm.

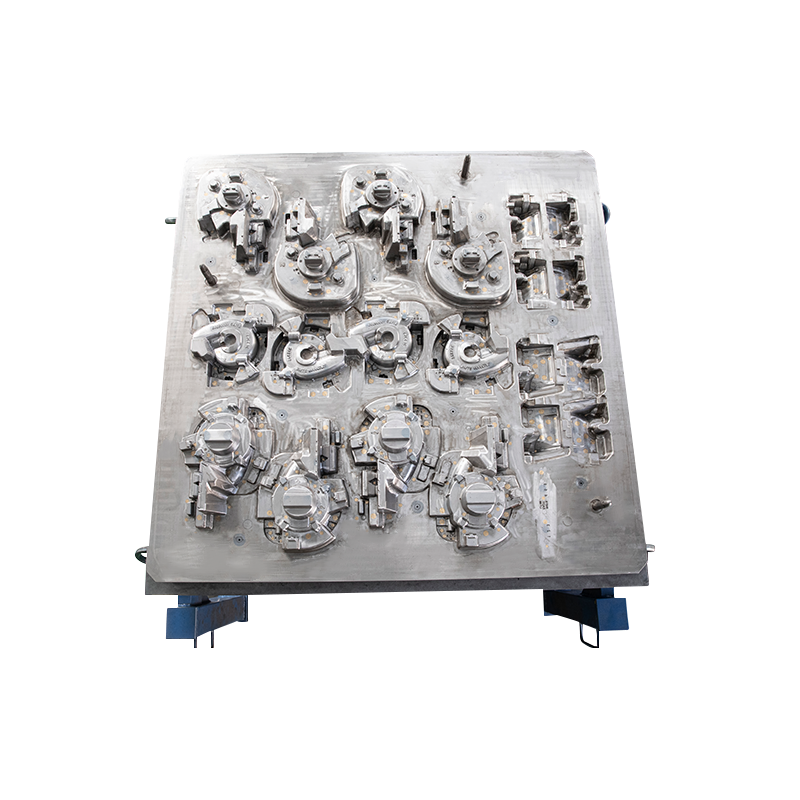

6. Hiệu quả sản xuất của khuôn đúc rất cao: quy trình sản xuất khuôn đúc nhôm kẽm dễ cơ giới hóa và tự động hóa. Thông thường, máy đúc khuôn buồng lạnh có thể đúc trung bình 600'I00 lần cứ sau 8 giờ, trong khi máy đúc khuôn buồng nóng có thể đúc trung bình 3000-HAI lần cứ sau 8 giờ. Vì quy trình đúc khuôn chủ yếu được hoàn thành trên máy đúc khuôn nên quá trình sản xuất có thể tự động hóa dễ dàng.

7. Thành mỏng và hình dạng vật đúc. Tóm tắt phức tạp và rõ ràng: độ dày thành nhỏ của vật đúc hợp kim nhôm có thể là 0,3mm, vật đúc hợp kim nhôm có thể là 4,5mm, đường kính của lỗ đúc nhỏ có thể là 0,7mm; bước nhỏ của sợi có thể đúc là 0,75mm.

Pусский

Pусский tiếng Tây Ban Nha

tiếng Tây Ban Nha