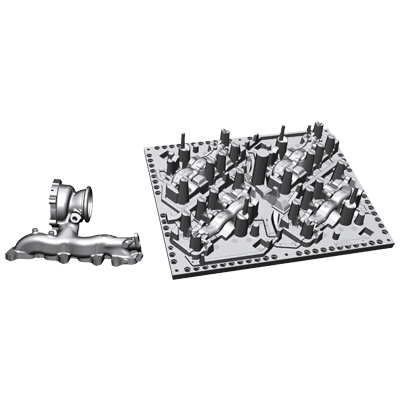

MỘT khuôn khối xi lanh là một thành phần quan trọng trong sản xuất động cơ cho các ứng dụng khác nhau như ô tô, xe tải, máy phát điện và tàu thuyền. Là dụng cụ chuyên dụng dùng để tạo khuôn cho lốc máy, là nền tảng của động cơ. Khối xi lanh là nơi chứa các pít-tông, xi-lanh và các bộ phận quan trọng khác của động cơ.

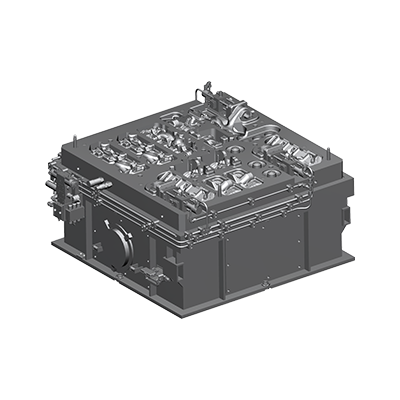

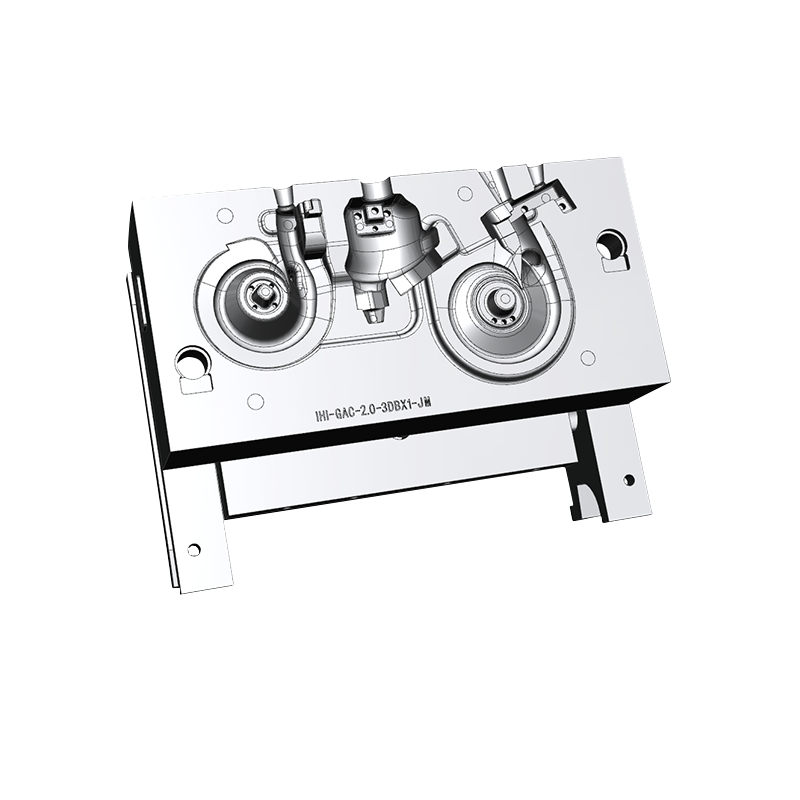

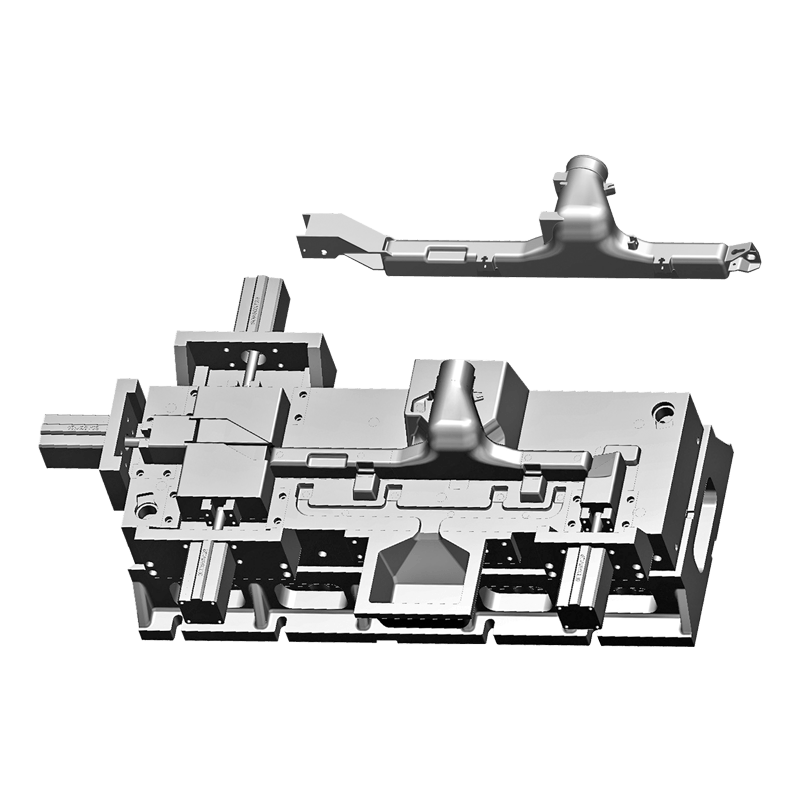

Quá trình chế tạo khuôn khối xi lanh bao gồm một số bước, bao gồm thiết kế, gia công và đúc. Quá trình thiết kế bao gồm việc tạo ra một bản thiết kế cho khuôn có tính đến các thông số kỹ thuật của động cơ được sản xuất. Thiết kế này sau đó được chuyển đổi thành mô hình ba chiều bằng phần mềm thiết kế hỗ trợ máy tính (CAD).

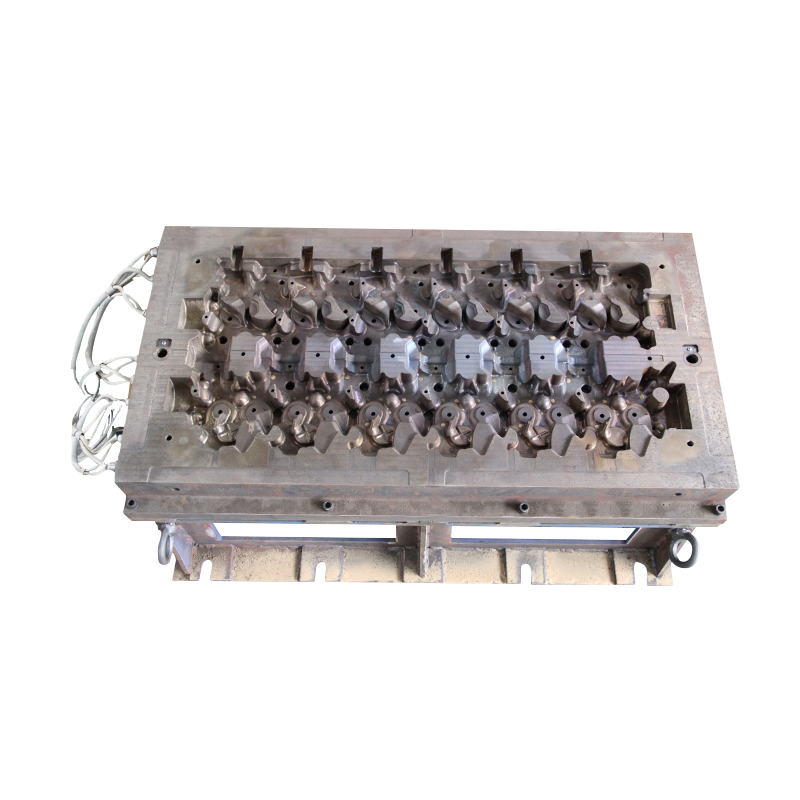

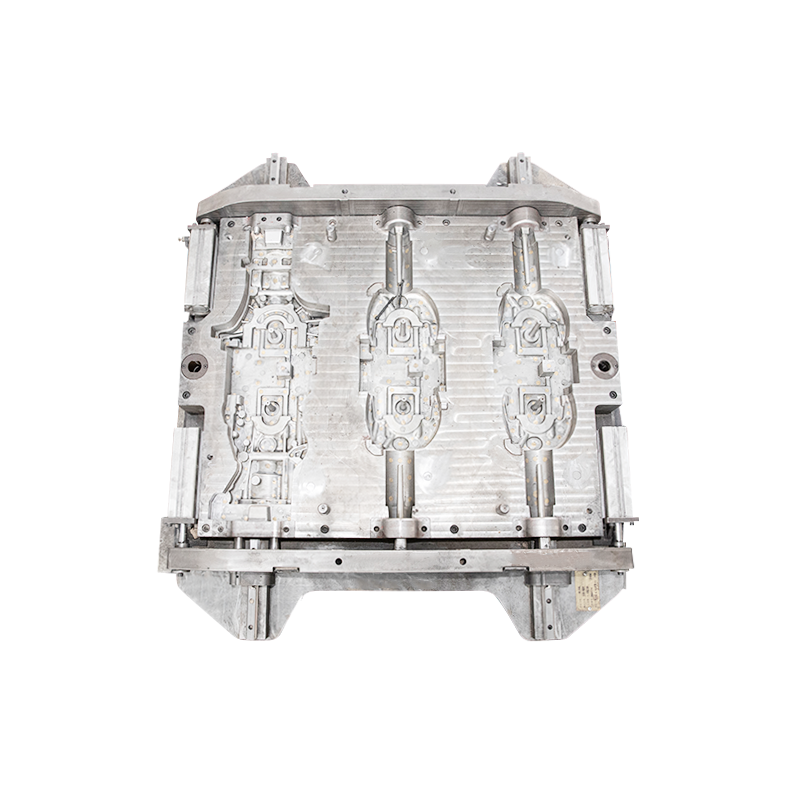

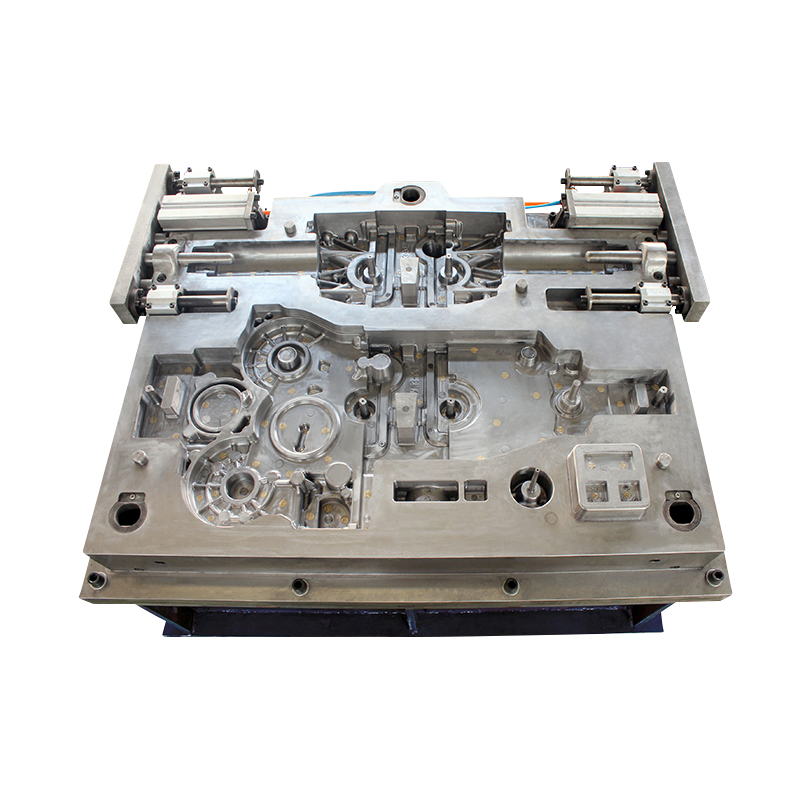

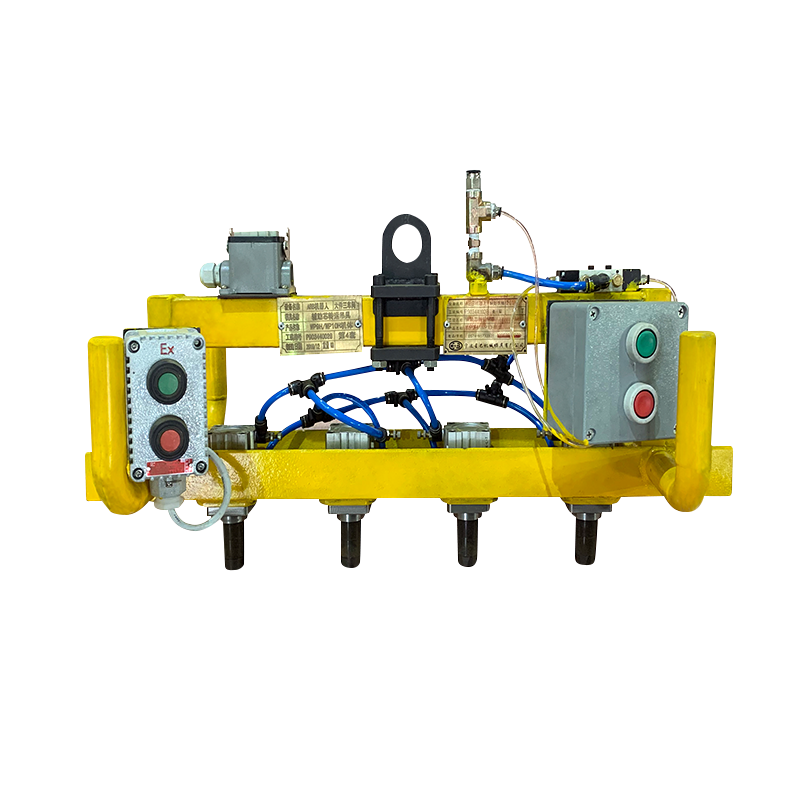

Bước tiếp theo là gia công, trong đó khuôn được tạo bằng máy CNC (Điều khiển số bằng máy tính). Những máy này được lập trình để cắt và định hình khuôn theo các thông số kỹ thuật chính xác của thiết kế. Quá trình này bao gồm việc sử dụng các công cụ cắt khác nhau để loại bỏ vật liệu dư thừa ra khỏi khuôn và tạo ra các đường viền và hình dạng cần thiết.

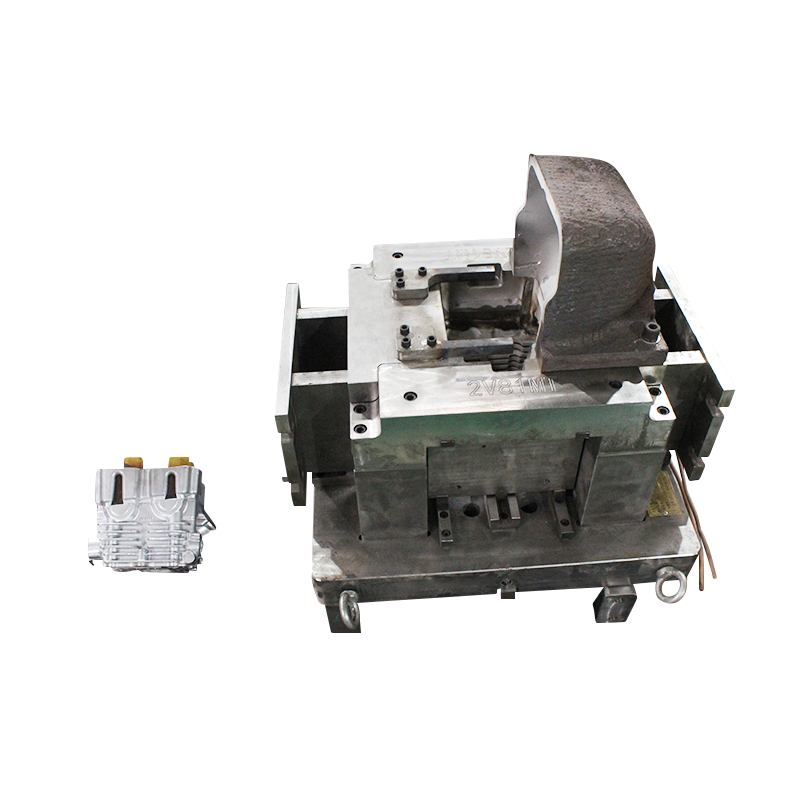

Khi khuôn đã được gia công, nó đã sẵn sàng để đúc. Đúc là quá trình rót kim loại nóng chảy, điển hình là nhôm hoặc sắt, vào khuôn. Kim loại được để nguội và hóa rắn, tạo ra khối xi lanh. Sau khi quá trình đúc hoàn tất, khuôn sẽ được tháo ra và khối xi lanh được gửi đi để hoàn thiện, nơi nó được làm sạch và gia công theo thông số kỹ thuật cuối cùng.

Có một số yếu tố cần xem xét khi chọn khuôn khối xi lanh, bao gồm kích thước và hình dạng của động cơ, vật liệu được sử dụng cho khối và quy trình đúc. Các động cơ khác nhau có các yêu cầu khác nhau và khuôn phải được thiết kế để đáp ứng các thông số kỹ thuật này. Vật liệu sử dụng cho lốc máy cũng rất quan trọng vì nó có thể ảnh hưởng đến trọng lượng, độ bền và hiệu suất của động cơ.

Quá trình đúc cũng rất quan trọng vì nó có thể ảnh hưởng đến chất lượng và độ bền của khối xi lanh. Có một số phương pháp đúc có sẵn, bao gồm đúc cát, đúc khuôn và đúc đầu tư. Đúc cát là phương pháp phổ biến nhất được sử dụng cho các khối động cơ và liên quan đến việc tạo khuôn bằng cách sử dụng cát và chất kết dính.

Pусский

Pусский tiếng Tây Ban Nha

tiếng Tây Ban Nha