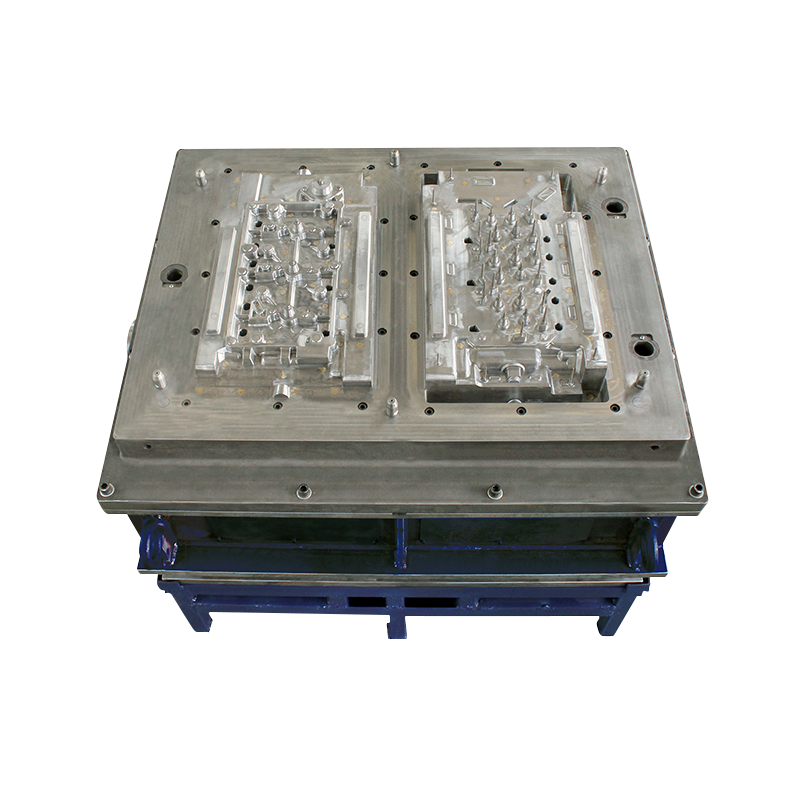

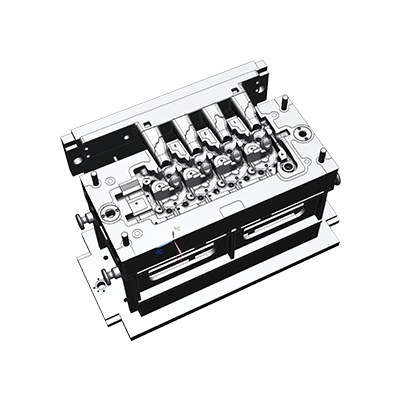

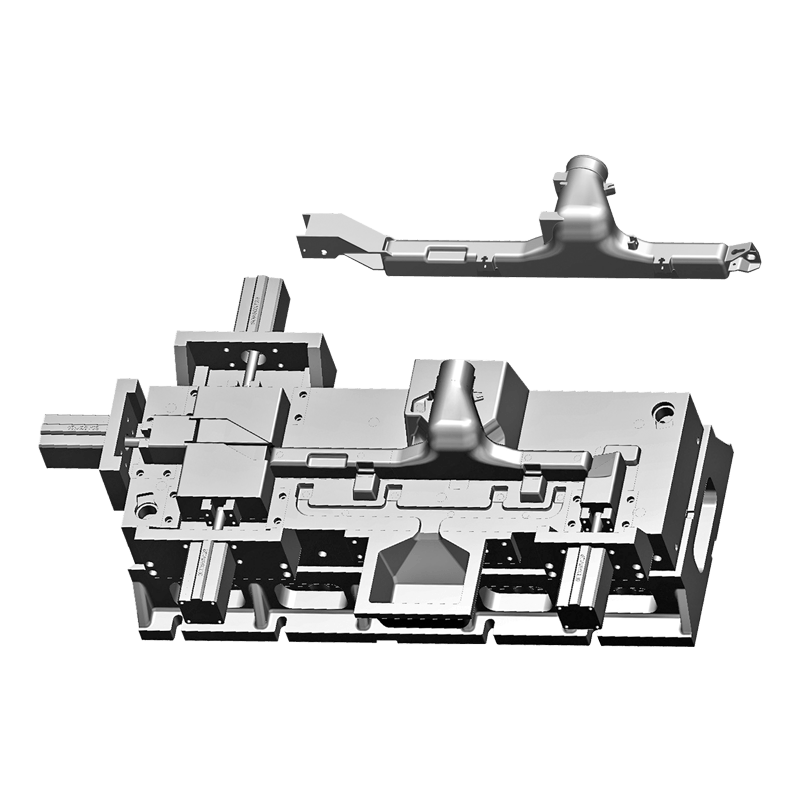

Ứng dụng tinh tế của công nghệ đúc:

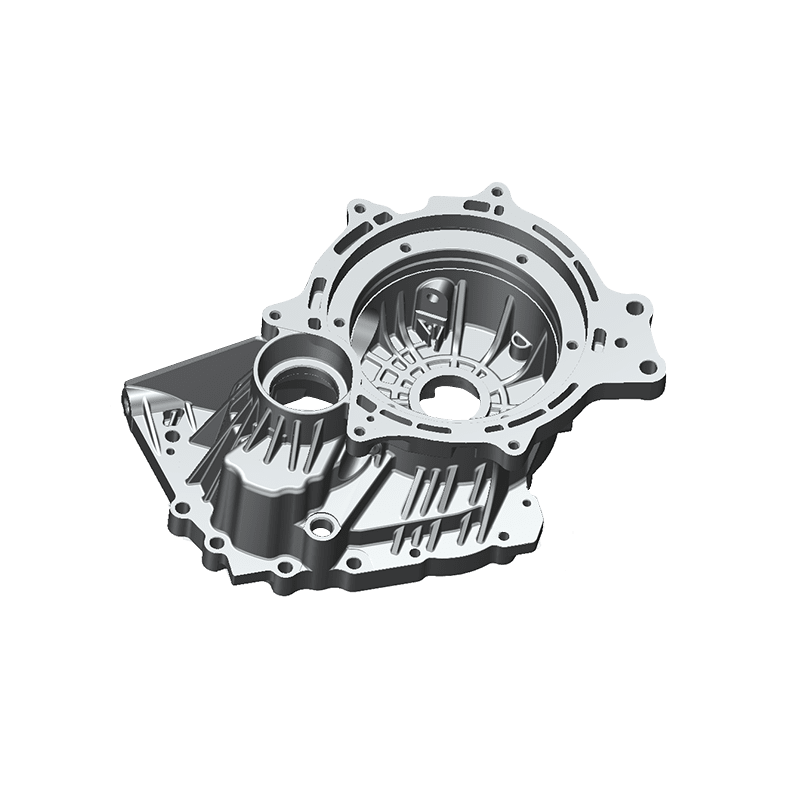

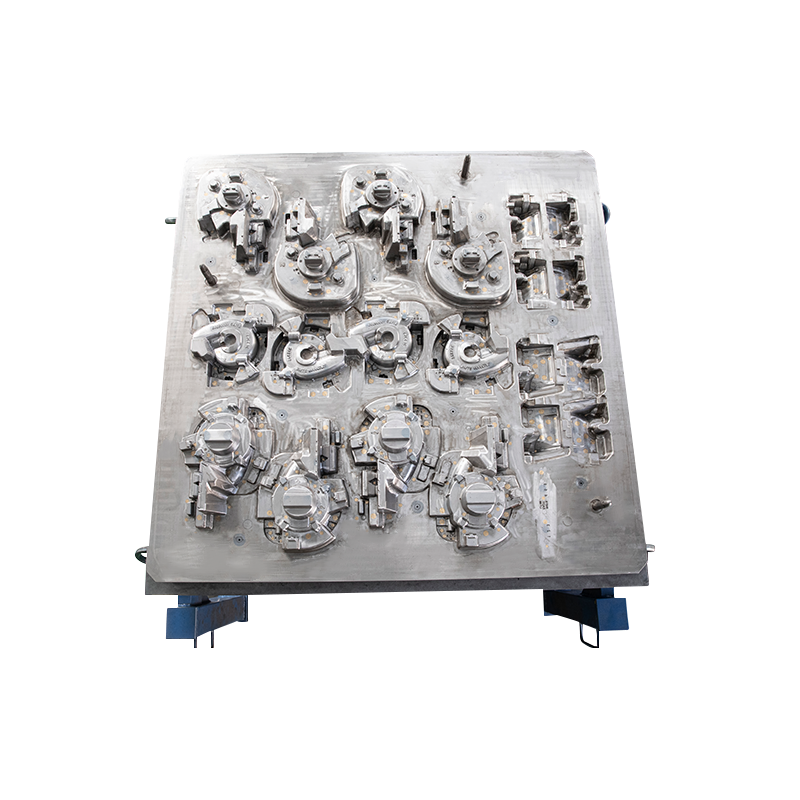

Đúc là một bước quan trọng trong quá trình khuôn động cơ quá trình xử lý. Thông qua quá trình đúc, vật liệu kim loại có thể được bơm vào khoang khuôn ở dạng lỏng, sau đó được làm nguội và hóa rắn thành các bộ phận có hình dạng cụ thể. Quá trình này đòi hỏi thiết kế khuôn có độ chính xác cao để đảm bảo rằng phần đúc cuối cùng đáp ứng các yêu cầu nghiêm ngặt về kích thước và chất lượng. Các phương pháp đúc phổ biến bao gồm đúc khuôn, đúc trọng lực, đúc chân không, v.v. Mỗi phương pháp đều có các tình huống, ưu điểm và nhược điểm áp dụng.

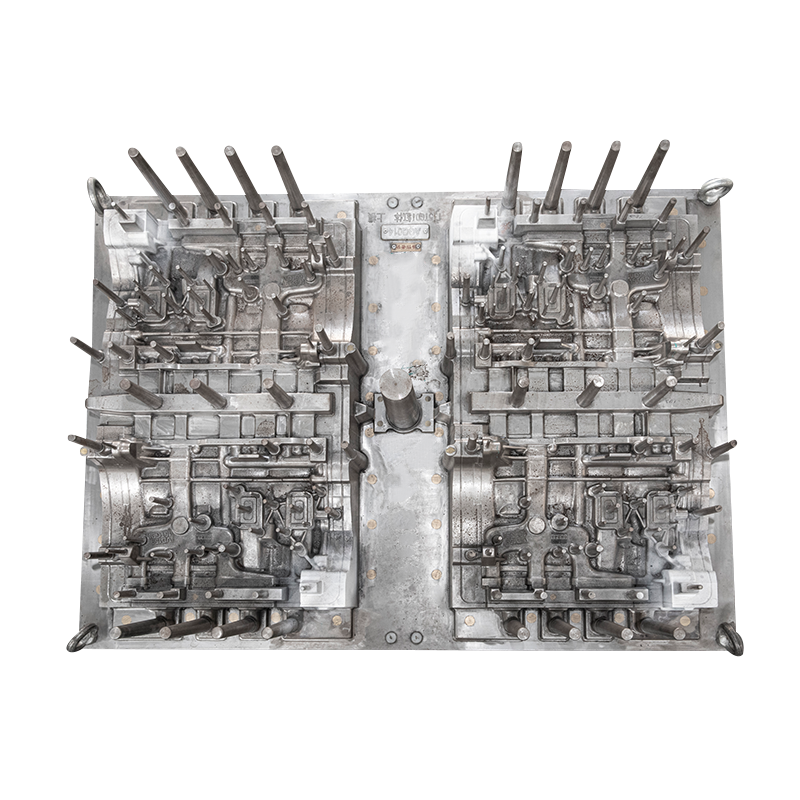

Gia công độ chính xác cao của máy công cụ CNC:

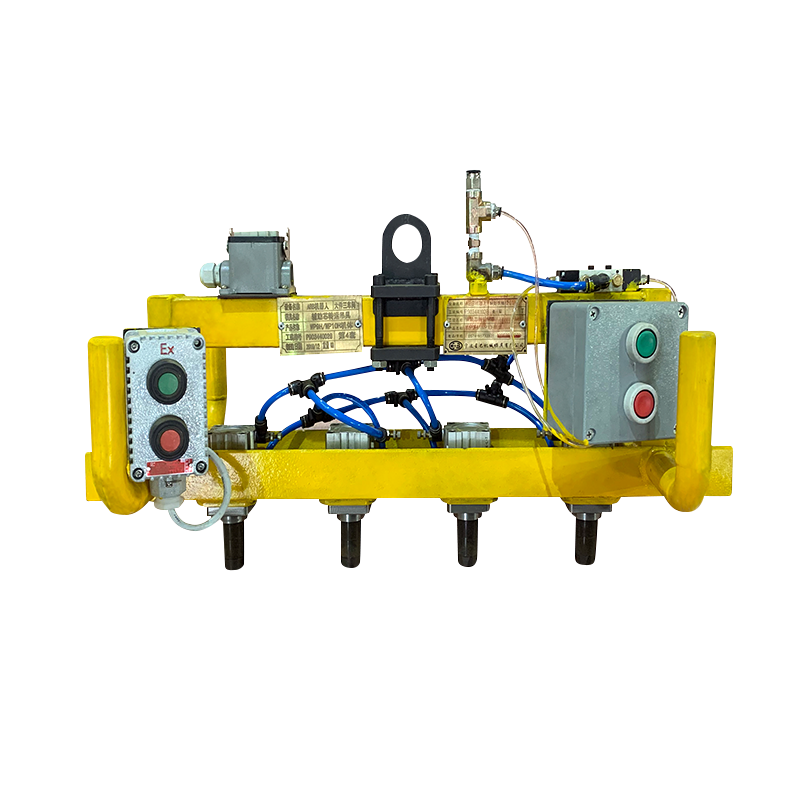

Trong quá trình sản xuất khuôn động cơ, máy công cụ CNC đóng vai trò then chốt. Máy công cụ CNC được điều khiển bởi các chương trình máy tính và có thể cắt và xử lý với độ chính xác cao để đạt được hình dạng khuôn chính xác. Các máy công cụ CNC phổ biến bao gồm máy phay CNC, máy tiện CNC, v.v., sử dụng điều khiển chuyển động chính xác để biến đổi chính xác các hình dạng và kích thước hình học trên bản vẽ thiết kế thành các bộ phận thực tế.

Khắc vi mô bằng EDM:

Gia công phóng điện là phương pháp gia công rất chính xác sử dụng tia lửa điện để cắt kim loại. Trong sản xuất khuôn động cơ, EDM thường được sử dụng để xử lý các cấu trúc tinh xảo và đường viền phức tạp trên bề mặt khuôn. Công nghệ này có thể đạt được độ chính xác gia công ở cấp độ micron, điều này rất quan trọng để sản xuất một số bộ phận khuôn nhỏ và tinh xảo. Nó cũng tránh được các yêu cầu về độ chính xác mà phương pháp cắt cơ học truyền thống khó đạt được.

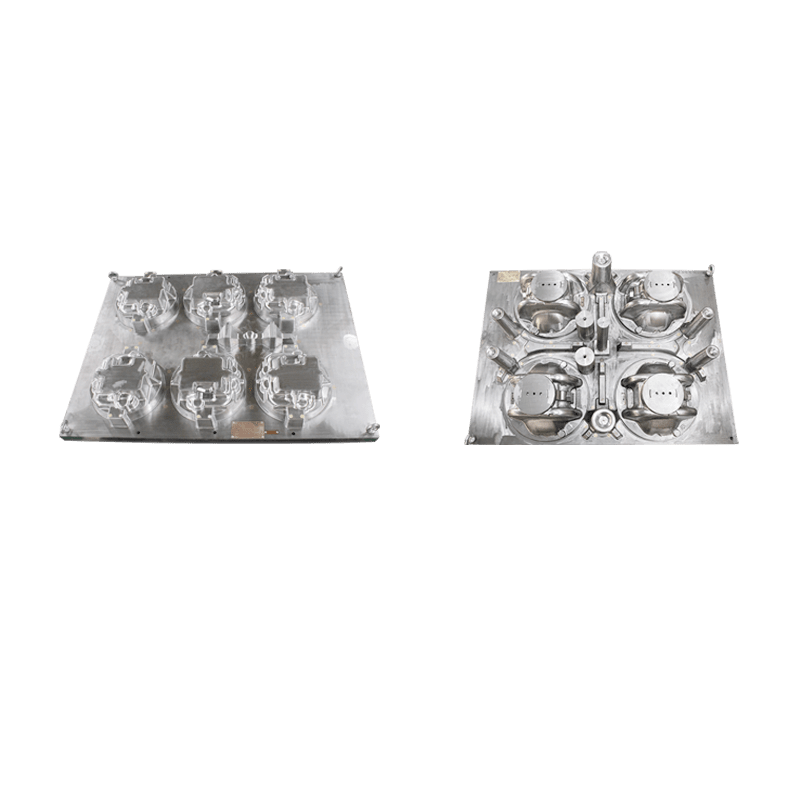

Ứng dụng công nghệ cắt tốc độ cao:

Công nghệ cắt tốc độ cao đề cập đến phương pháp xử lý cắt phôi dưới vòng quay tốc độ cao để nâng cao hiệu quả sản xuất và độ chính xác xử lý. Trong quá trình xử lý khuôn động cơ, công nghệ cắt tốc độ cao được sử dụng rộng rãi trong quá trình cắt, phay và các quy trình khác của các vật liệu kim loại khác nhau. Cắt tốc độ cao không chỉ có thể nâng cao hiệu quả sản xuất mà còn giảm biến dạng nhiệt trong quá trình cắt và đảm bảo chất lượng xử lý.

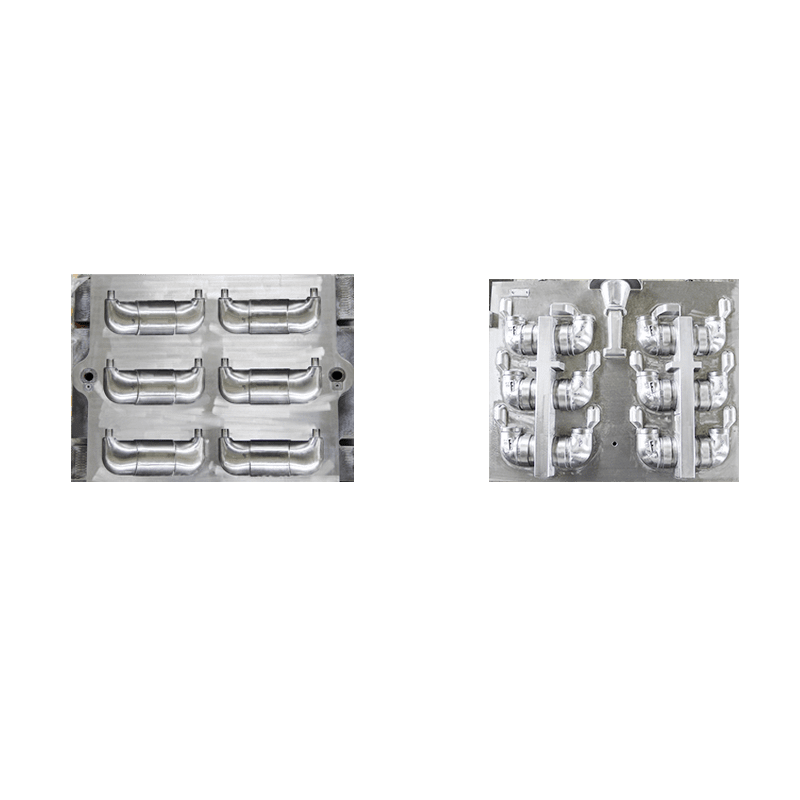

Xử lý nhiệt và xử lý bề mặt:

Độ bền và hiệu suất của khuôn động cơ không chỉ phụ thuộc vào việc lựa chọn vật liệu mà còn liên quan chặt chẽ đến xử lý nhiệt và xử lý bề mặt. Xử lý nhiệt kiểm soát quá trình xử lý nhiệt của vật liệu để điều chỉnh cấu trúc mạng tinh thể của nó và cải thiện độ cứng và khả năng chống mài mòn. Xử lý bề mặt bao gồm phủ, phun và các quy trình khác để cải thiện khả năng chống ăn mòn và chống mài mòn của bề mặt khuôn. Những phương pháp xử lý này giúp kéo dài tuổi thọ của khuôn động cơ một cách hiệu quả và cải thiện độ ổn định của nó trong môi trường làm việc ở nhiệt độ cao và áp suất cao.

Luồng xử lý tổng hợp nhiều bước:

Việc xử lý khuôn động cơ thường đòi hỏi quy trình xử lý tổng hợp gồm nhiều bước. Điều này bao gồm sự kết hợp hữu cơ của nhiều bước như đúc giai đoạn đầu, gia công CNC và EDM. Trong quy trình này, mỗi quy trình đóng một vai trò riêng và phối hợp với nhau để thúc đẩy quá trình tạo khuôn cuối cùng. Thiết kế và tối ưu hóa quy trình xử lý hỗn hợp này là chìa khóa để ngành sản xuất theo đuổi mục tiêu sản xuất hiệu quả và chất lượng cao.

Pусский

Pусский tiếng Tây Ban Nha

tiếng Tây Ban Nha