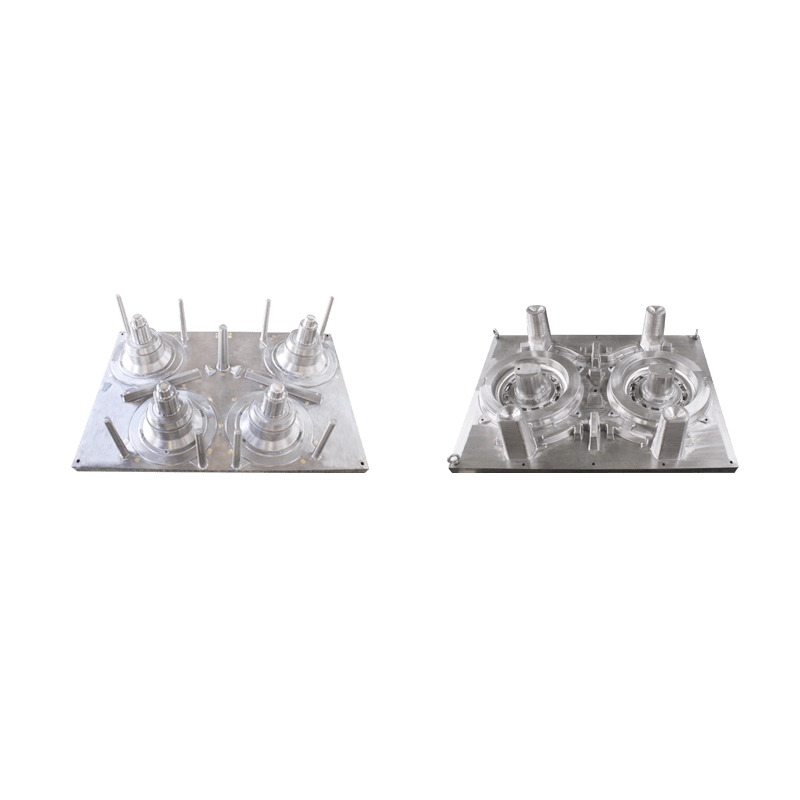

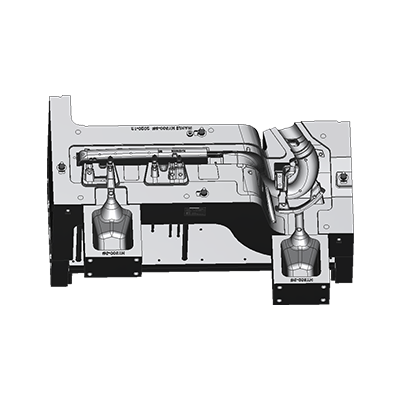

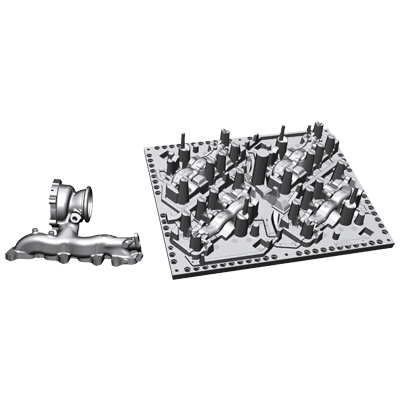

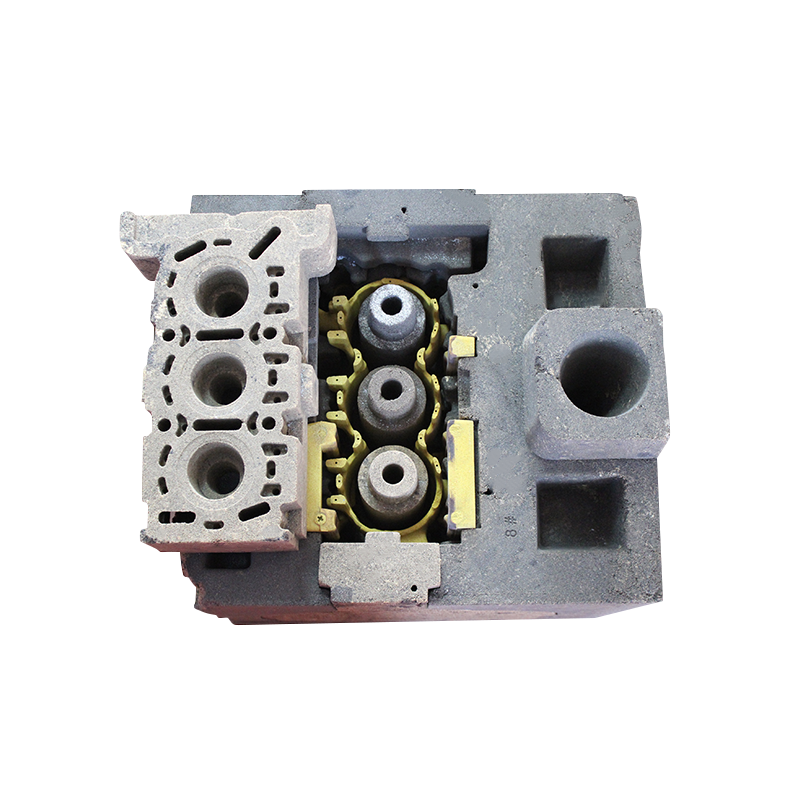

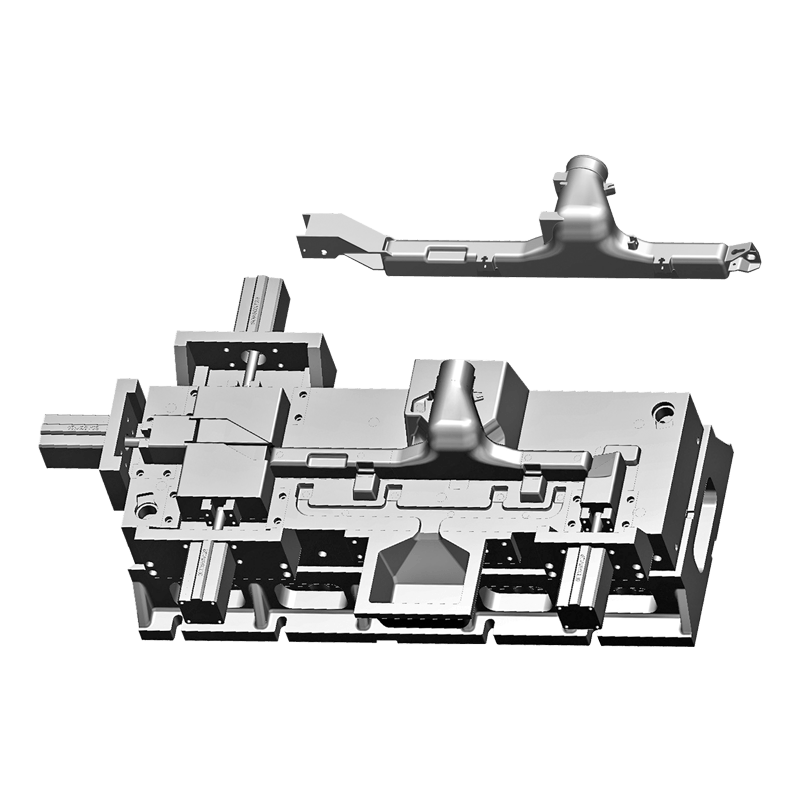

Trong quá trình Khuôn khối xi lanh Thiết kế và sản xuất, độ chính xác của hình học và kích thước là sự xem xét chính. Cấu trúc của khối xi lanh rất phức tạp và thường chứa nhiều lỗ xi lanh, kênh làm mát và lỗ kết nối. Việc tái tạo chính xác các tính năng này là rất quan trọng đối với hiệu suất tổng thể của động cơ. Trong giai đoạn thiết kế, các kỹ sư sử dụng phần mềm thiết kế hỗ trợ máy tính (CAD) để thực hiện mô hình 3D chi tiết để đảm bảo rằng hình học của khuôn phù hợp hoàn hảo với thiết kế khối xi lanh. Bất kỳ lỗi nhỏ nào cũng có thể dẫn đến sự phù hợp kém của khối xi lanh, ảnh hưởng trực tiếp đến hiệu quả và an toàn của động cơ.

Lựa chọn vật liệu cũng là một liên kết chính trong thiết kế và sản xuất khuôn khối xi lanh. Các vật liệu được sử dụng cho khuôn phải có điện trở hao mòn tuyệt vời, khả năng chống nhiệt độ cao và khả năng chống ăn mòn đối với tác động của kim loại nóng chảy ở nhiệt độ cao trong quá trình đúc. Các vật liệu khuôn phổ biến bao gồm gang, hợp kim hợp kim và hợp kim nhôm. Những vật liệu này không chỉ phải đáp ứng các yêu cầu về sức mạnh và độ bền, mà còn tính đến khả năng xử lý và kinh tế. Khi chọn vật liệu, các kỹ sư cũng cần đánh giá tuổi thọ và chi phí bảo trì dịch vụ dự kiến của khuôn để tối đa hóa lợi ích kinh tế.

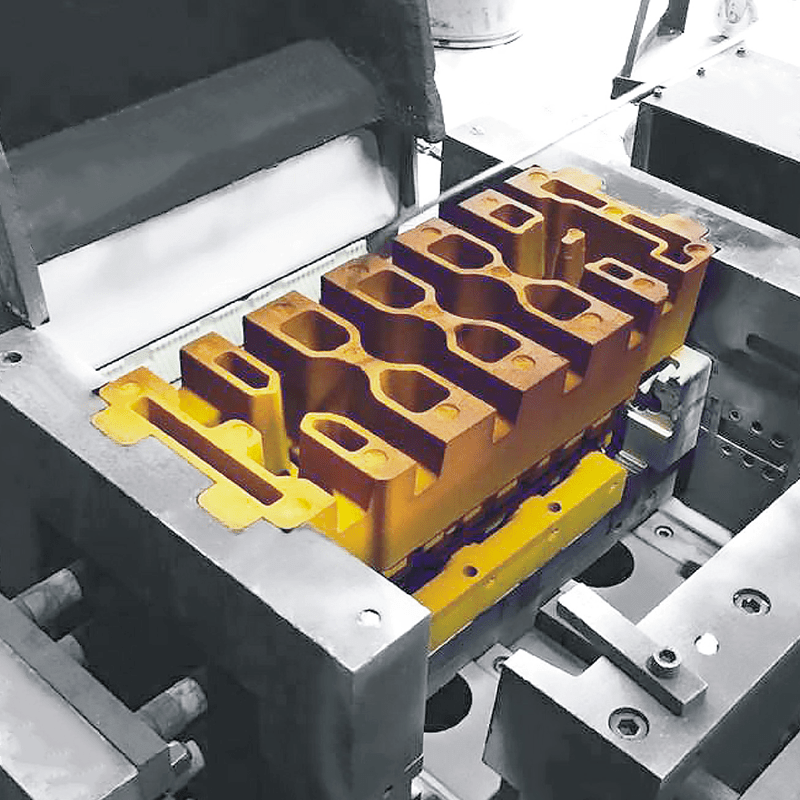

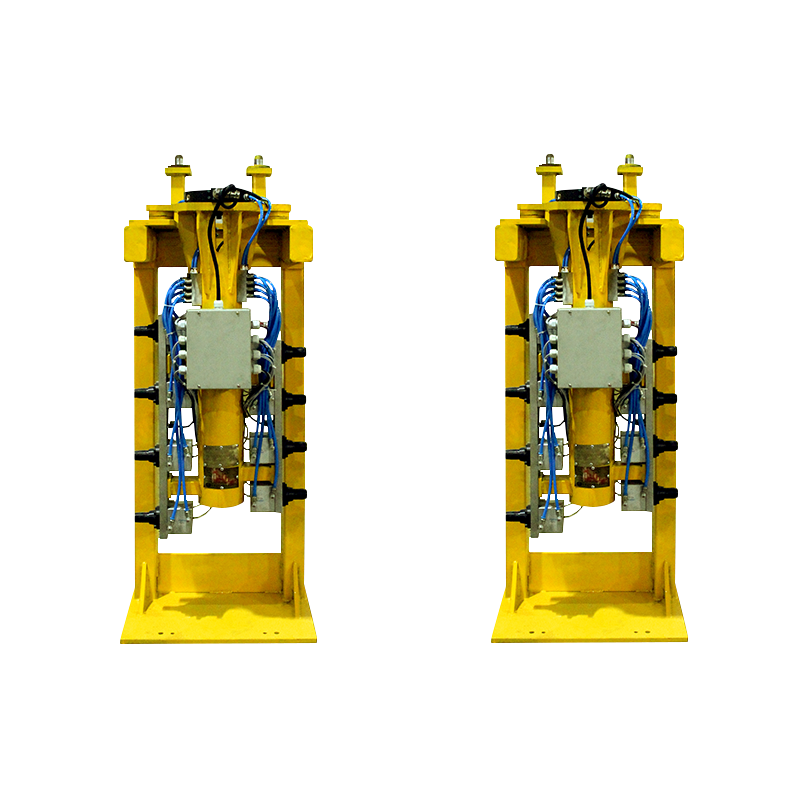

Thiết kế của hệ thống làm mát không thể bị bỏ qua trong sản xuất nấm mốc. Kiểm soát nhiệt độ hiệu quả là điều cần thiết cho quá trình đúc. Tính lưu động và tốc độ làm mát của kim loại nóng chảy ảnh hưởng trực tiếp đến chất lượng của sản phẩm cuối cùng. Thiết kế hợp lý của hệ thống làm mát của khuôn để đảm bảo làm mát đồng đều của kim loại trong khuôn có thể tránh các khuyết tật đúc một cách hiệu quả do nhiệt độ không đồng đều, chẳng hạn như lỗ chân lông và vết nứt. Bằng cách tối ưu hóa bố cục và luồng của kênh làm mát, hiệu quả đúc có thể được cải thiện đáng kể và chi phí sản xuất có thể giảm.

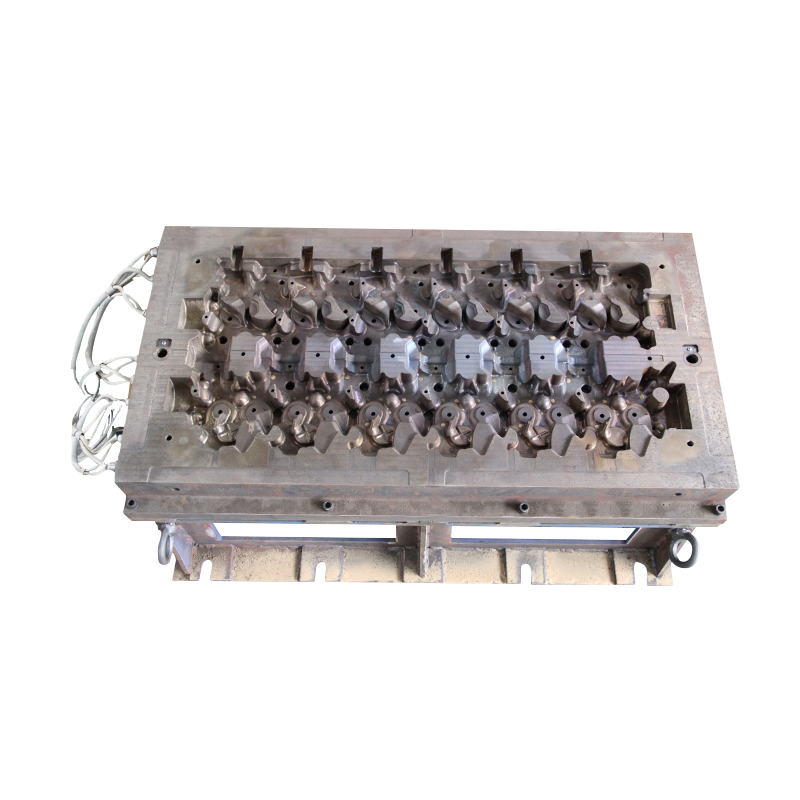

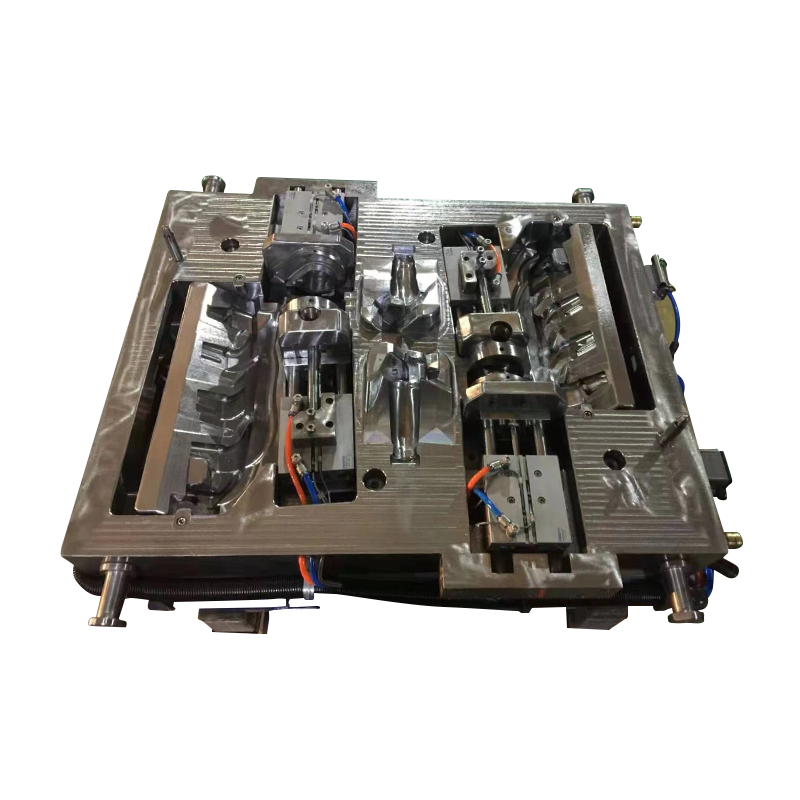

Công nghệ xử lý của khuôn cũng là một yếu tố quan trọng để đảm bảo hiệu suất của nó. Việc sản xuất khuôn khối xi lanh thường dựa vào các công nghệ xử lý chính xác cao như phay CNC và gia công phóng điện. Các quá trình này có thể đảm bảo sự phù hợp chính xác của các thành phần khác nhau của khuôn và cải thiện hiệu suất tổng thể của khuôn. Trong quá trình xử lý, các kỹ sư cần kiểm soát chặt chẽ các tham số xử lý, bao gồm tốc độ cắt, tốc độ thức ăn và vật liệu công cụ, để đạt được hiệu quả xử lý tốt nhất. Ngoài ra, việc xử lý bề mặt của khuôn không thể bỏ qua. Các quá trình như đánh bóng và xử lý nhiệt có thể cải thiện đáng kể khả năng chống mài mòn của khuôn và chất lượng bề mặt của thành phẩm.

Trong giai đoạn lắp ráp và vận hành của khuôn, nó là chìa khóa để đảm bảo sự phù hợp chính xác của từng thành phần. Việc lắp ráp khuôn thường yêu cầu nhiều thử nghiệm và điều chỉnh để đảm bảo hiệu ứng dự kiến trong quá trình đúc. Các kỹ sư cần tiến hành đánh giá toàn diện về khuôn, kiểm tra kết nối và phù hợp của từng thành phần, và đảm bảo tính ổn định và độ tin cậy của khuôn trong sử dụng thực tế. Thông qua thử nghiệm và gỡ lỗi có hệ thống, các rủi ro trong quá trình sản xuất có thể giảm hiệu quả và chất lượng của sản phẩm cuối cùng có thể được cải thiện.

Pусский

Pусский tiếng Tây Ban Nha

tiếng Tây Ban Nha