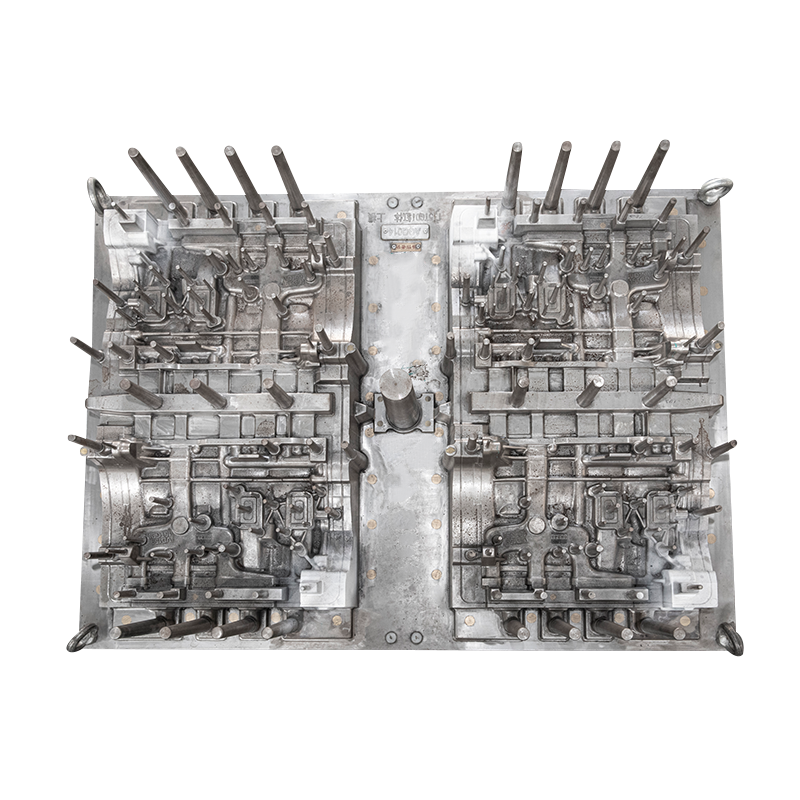

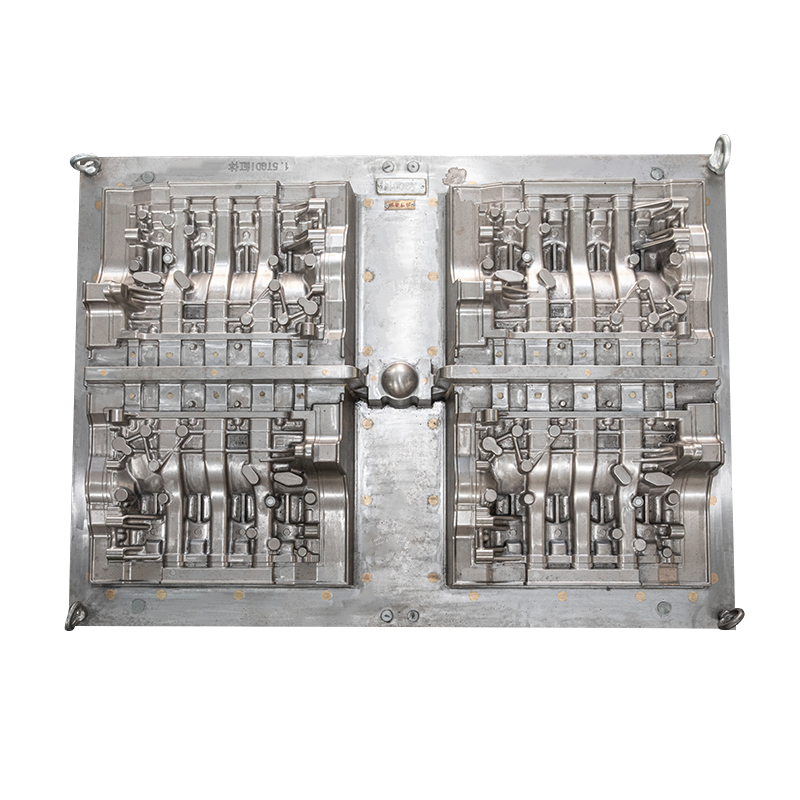

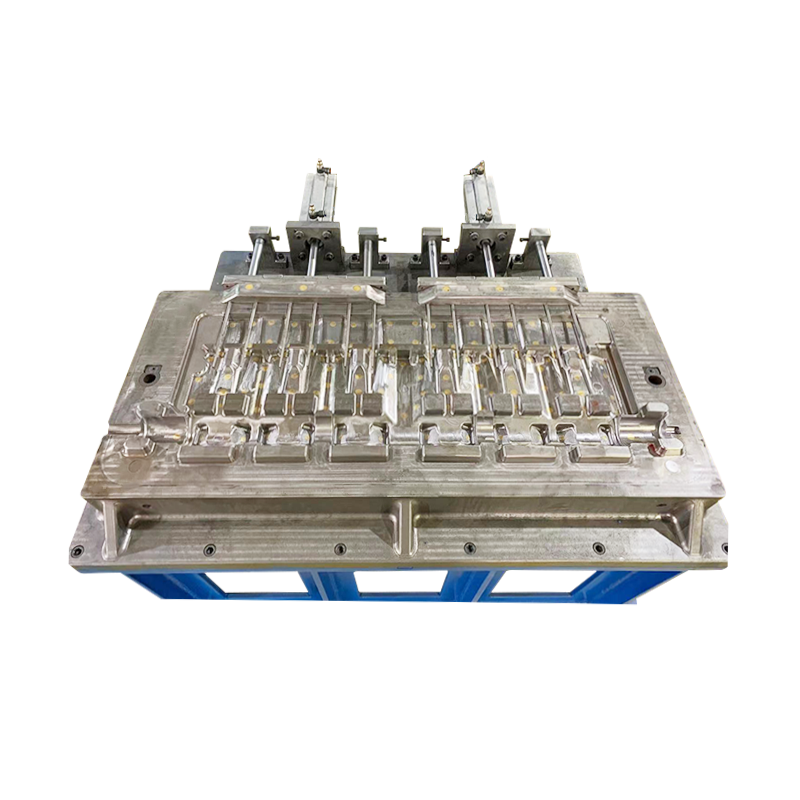

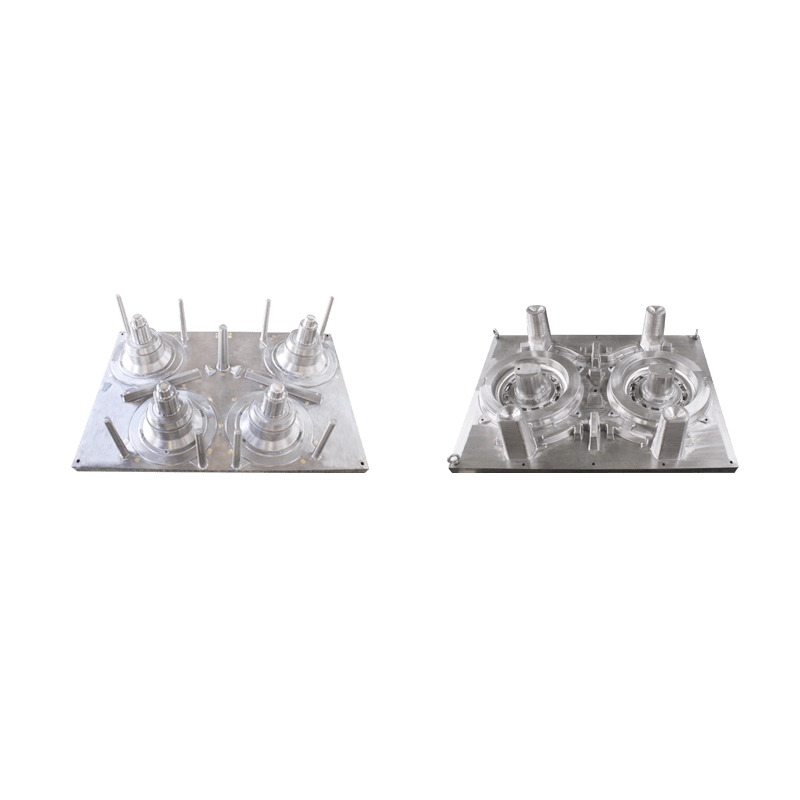

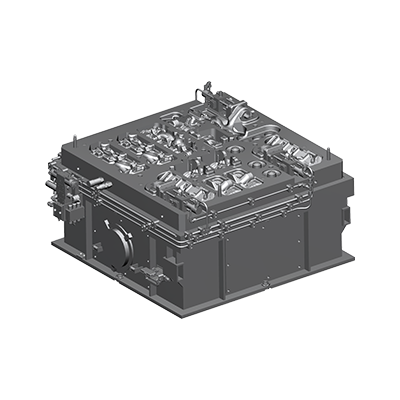

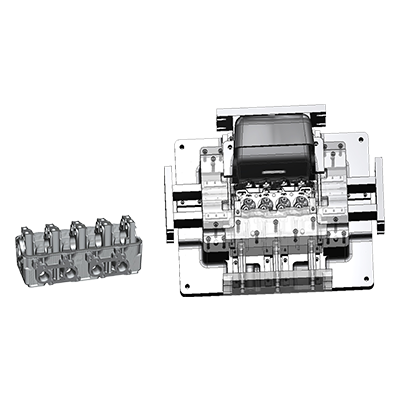

Khi khối xi lanh đúc , khuôn là một phần quan trọng của quy trình. Khuôn này được sử dụng để định hình các bộ phận, sau đó được đúc thành các hình dạng mong muốn. Quá trình chế tạo khuôn khối xi lanh yêu cầu sử dụng một số thuốc thử để đạt được chất lượng và độ đồng nhất mong muốn của thành phẩm. Những thuốc thử này được sử dụng để đảm bảo rằng các thành phần được sản xuất an toàn để xử lý.

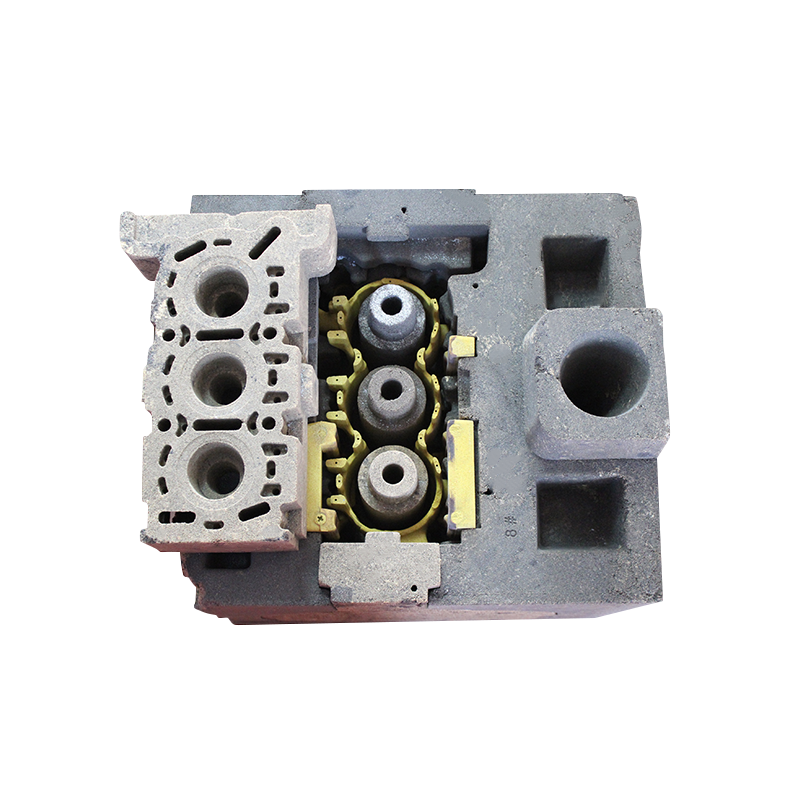

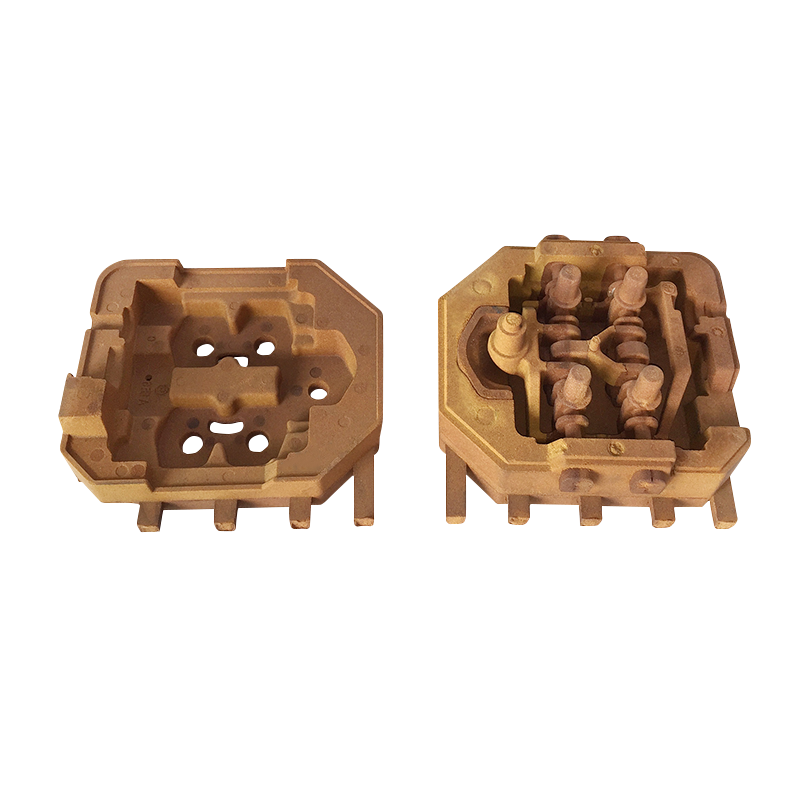

Hỗn hợp cát dùng để làm khuôn phải được đổ xung quanh khuôn mẫu để đảm bảo khuôn không bị nứt khi đúc. Các riser, thường là 8 lỗ lớn, cũng là một phần quan trọng của quy trình. Các ống đứng giúp kim loại ở trạng thái nóng chảy ngay cả trong quá trình đúc, vì chúng cung cấp kim loại nóng chảy khi nó co lại. Việc đúc khối nhôm sau đó được gia công để đạt được kích thước mong muốn và bề mặt nhẵn.

Cát đúc trong nhà máy có hàm lượng từ 8 đến 10% bentonite hiệu quả và 10-12% tổng lượng bùn. Cát đúc được trộn trong máy trộn cát và nhiệt độ là 20°C. Nhiệt độ tối đa vào mùa hè là ba mươi độ. Cát sử dụng trước khi cho vào máy trộn cát thường ở nhiệt độ khoảng 40-45 độ. Nó chứa khoảng 1,5-2% độ ẩm.

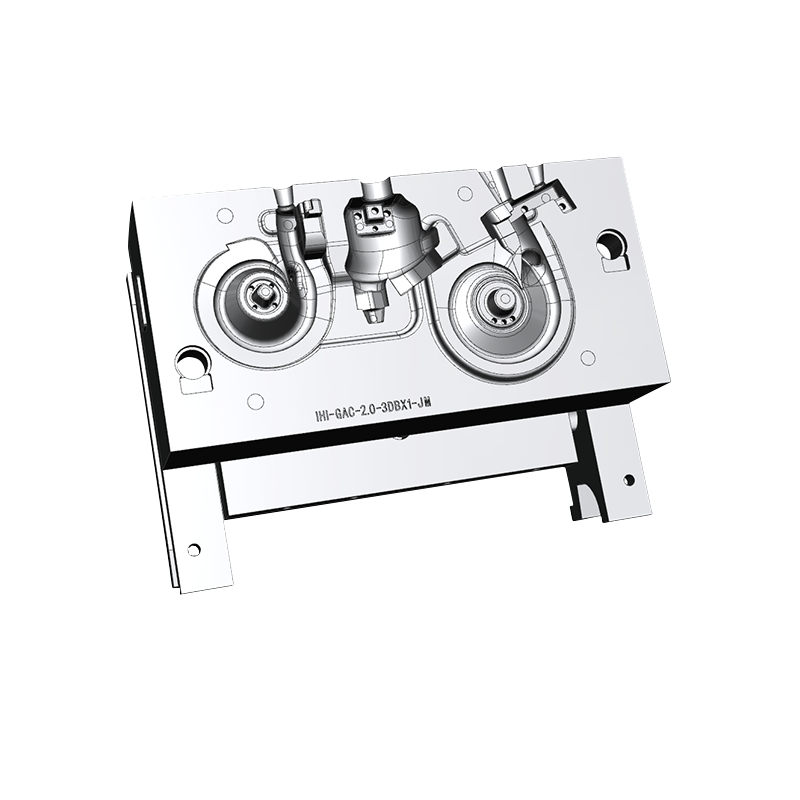

Quá trình đúc có thể được tối ưu hóa thông qua các công cụ mô phỏng. Việc sử dụng lõi cát có thể tạo ra vật đúc chất lượng cao với ứng suất tối thiểu và độ chính xác về kích thước. Đúc cát áp suất thấp được khuyến nghị cho các nguyên mẫu và loạt vật đúc nhỏ. Đúc cát áp suất thấp cho phép chất tan chảy vào khuôn dưới áp suất thấp từ 0,1 đến 0,5 bar. Kết quả của quá trình này là các khối xi lanh chất lượng cao với các khuyết tật đúc tối thiểu.

Hợp kim nhôm là một vật liệu phổ biến khác cho khối động cơ. Những vật liệu này cung cấp các đặc tính tương tự như gang, bao gồm cả trọng lượng thấp và ống dẫn dầu mỏng. Trọng lượng của khối động cơ đúc bằng hợp kim nhôm xấp xỉ bằng 1/3 trọng lượng của khối động cơ tương đương trọng lượng của khối động cơ bằng gang. Ngoài ra, nó nhẹ và dễ gia công. Nó cũng rẻ hơn và phong phú hơn. Khi chọn khuôn, điều quan trọng là phải xem xét vật liệu.

Pусский

Pусский tiếng Tây Ban Nha

tiếng Tây Ban Nha