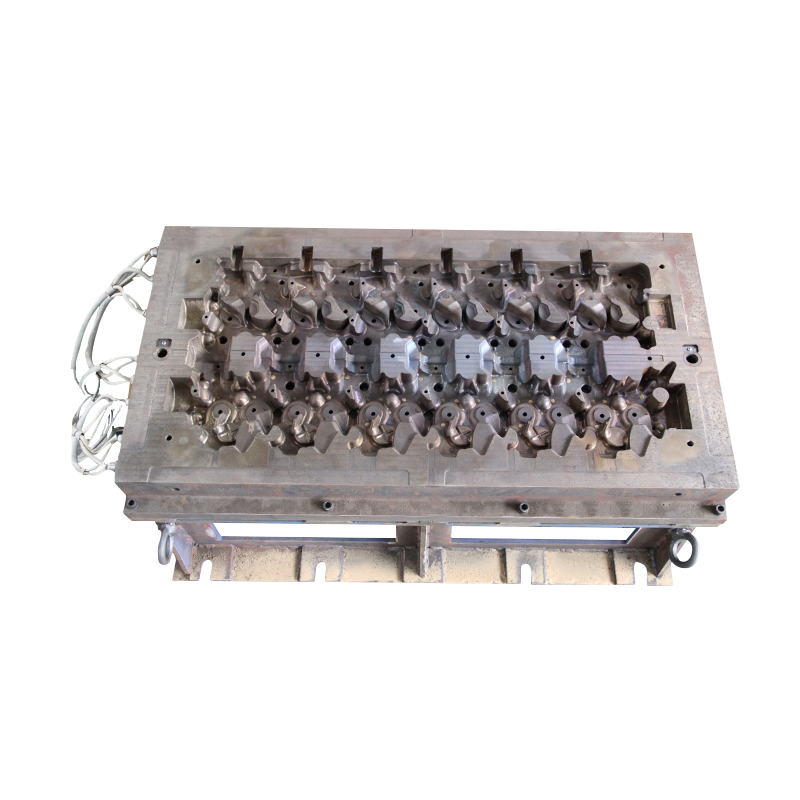

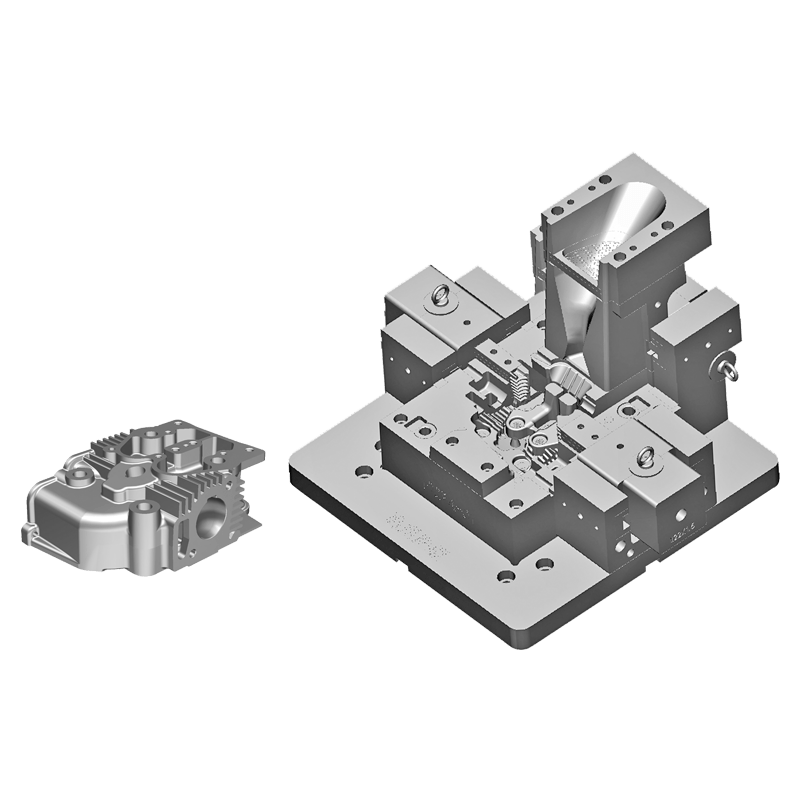

MỘT khuôn khối xi lanh là một thành phần thiết yếu trong quá trình sản xuất khối xi lanh động cơ. Nó được sử dụng để đúc các thành phần kim loại của khối xi lanh, tạo thành nền tảng của động cơ.

Thiết kế khuôn khối xi lanh

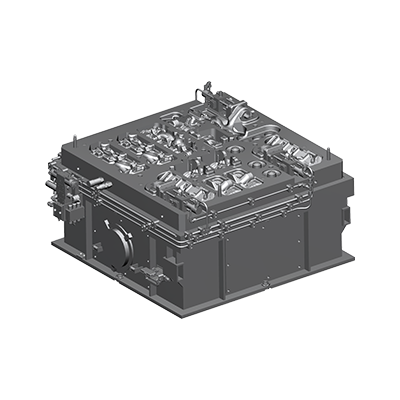

Thiết kế của khuôn khối xi lanh là rất quan trọng để sản xuất các khối động cơ chất lượng cao. Khuôn phải được thiết kế để phù hợp với các kích thước và tính năng cụ thể của khối động cơ, bao gồm các lỗ xi-lanh, áo nước, đường dẫn dầu và các điểm lắp. Khuôn cũng phải được thiết kế để cho phép làm mát và thông gió thích hợp, nhằm ngăn ngừa các khuyết tật như rỗ khí hoặc cong vênh.

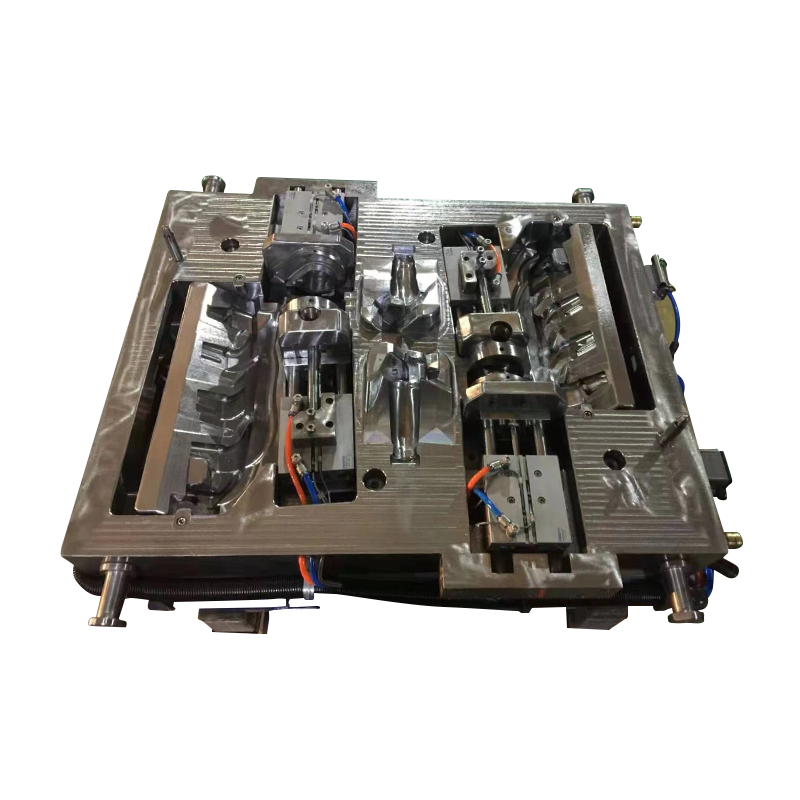

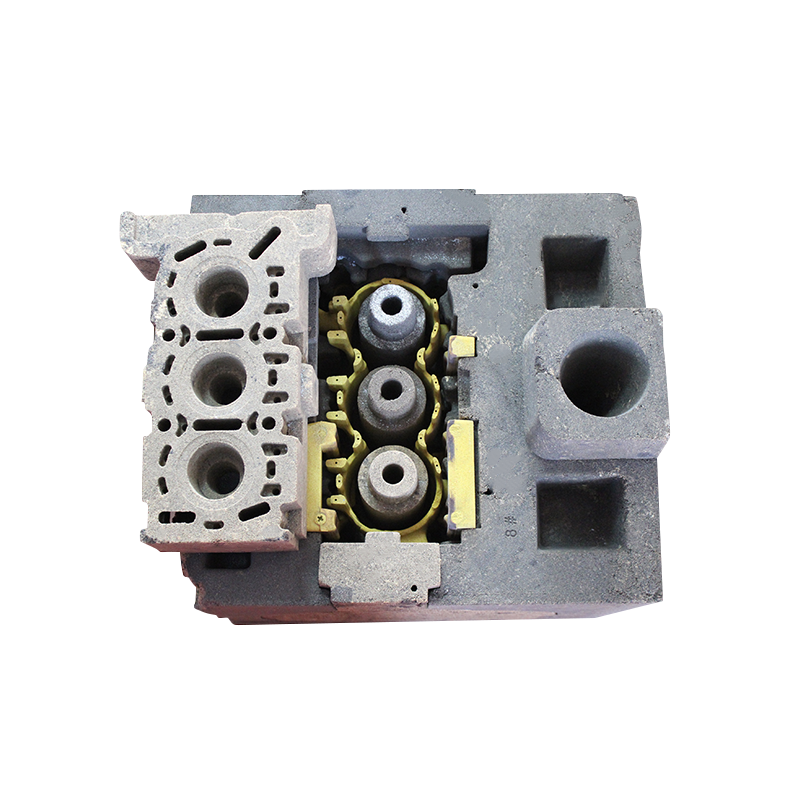

Khuôn khối xi lanh thường bao gồm một số bộ phận, bao gồm cả phần đối diện, lực cản và lõi. Cope và drag lần lượt là nửa trên và nửa dưới của khuôn và được nối với nhau để tạo thành khuôn hoàn chỉnh. Lõi là một thành phần riêng biệt được đưa vào khuôn để tạo thành các khoang bên trong của khối động cơ.

Vật liệu được sử dụng trong khuôn khối xi lanh

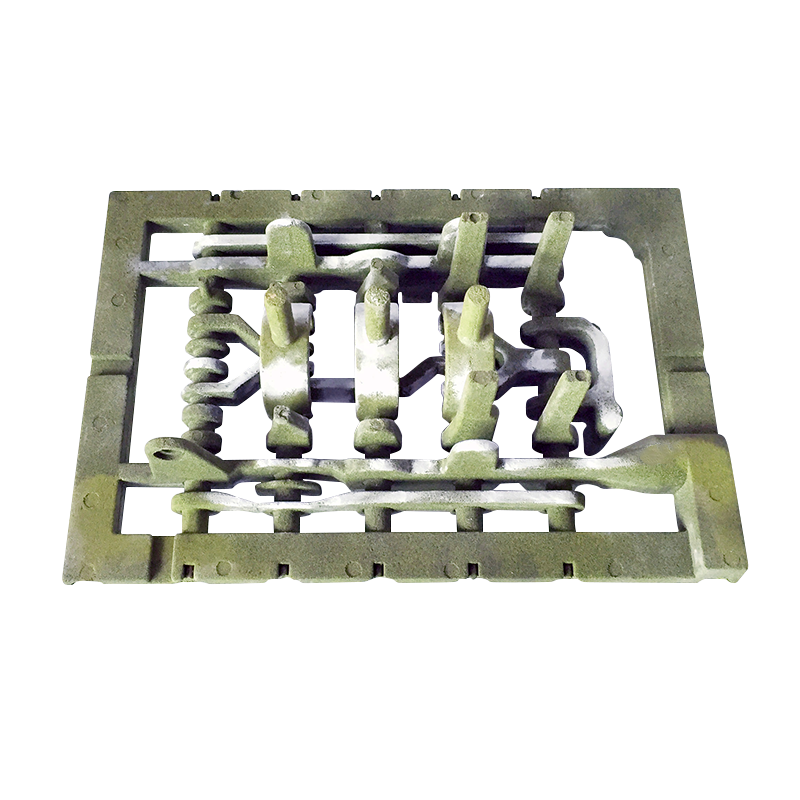

Các vật liệu được sử dụng trong khuôn khối xi lanh phải có khả năng chịu được nhiệt độ và áp suất cao trong quá trình đúc. Khuôn thường được làm từ sự kết hợp của cát và vật liệu kết dính, chẳng hạn như đất sét, nhựa hoặc thủy tinh. Cát cung cấp phần lớn vật liệu làm khuôn, trong khi chất kết dính hoạt động như chất kết dính để giữ các hạt cát lại với nhau.

Ngoài cát và chất kết dính, các vật liệu khác có thể được sử dụng để cải thiện tính chất của khuôn. Ví dụ, các chất phụ gia như than chì hoặc zircon có thể được thêm vào để cải thiện khả năng chịu nhiệt của khuôn, hoặc các lớp phủ có thể được phủ lên bề mặt khuôn để chống dính hoặc cải thiện bề mặt hoàn thiện.

Quy trình sản xuất khuôn khối xi lanh

Quy trình sản xuất khuôn khối xi lanh thường bao gồm một số bước, bao gồm tạo mẫu, lắp ráp khuôn và đúc.

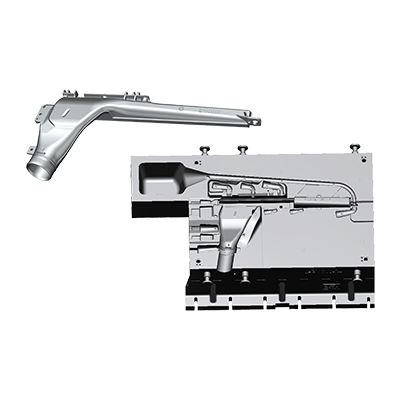

Tạo mẫu: Mẫu là bản sao của khối động cơ cuối cùng, được làm từ gỗ, nhựa hoặc kim loại. Mẫu được sử dụng để tạo khoang khuôn và phải được thiết kế để phù hợp với bất kỳ tính năng bên trong nào của khối động cơ.

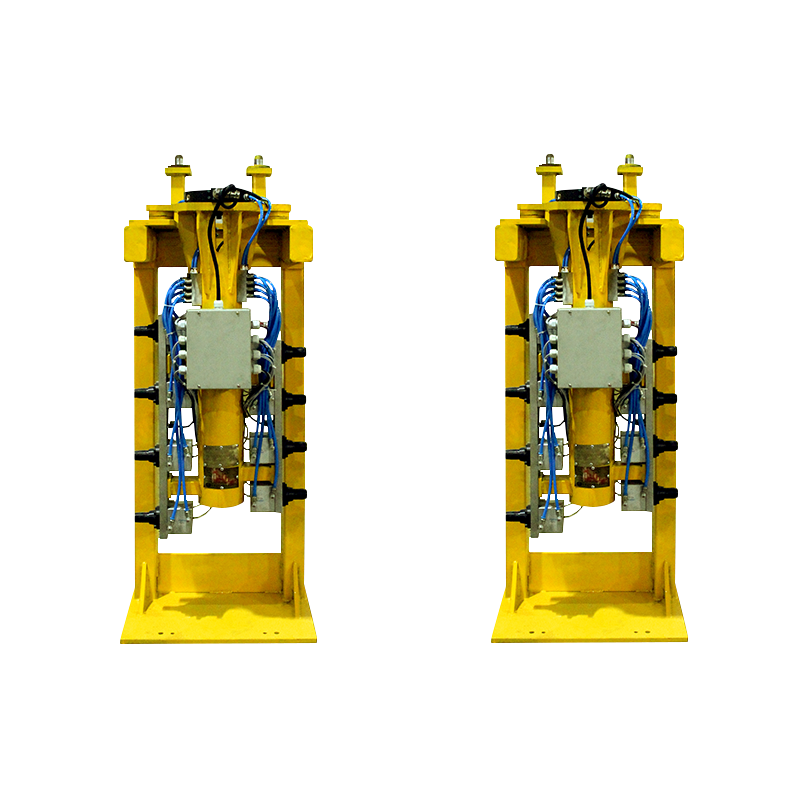

Lắp ráp khuôn: Khuôn được lắp ráp bằng cách đặt các nửa nắp và kéo lại với nhau, đồng thời đưa lõi vào khoang khuôn. Khuôn sau đó được cố định và thông hơi để cho phép làm mát và thoát khí thích hợp.

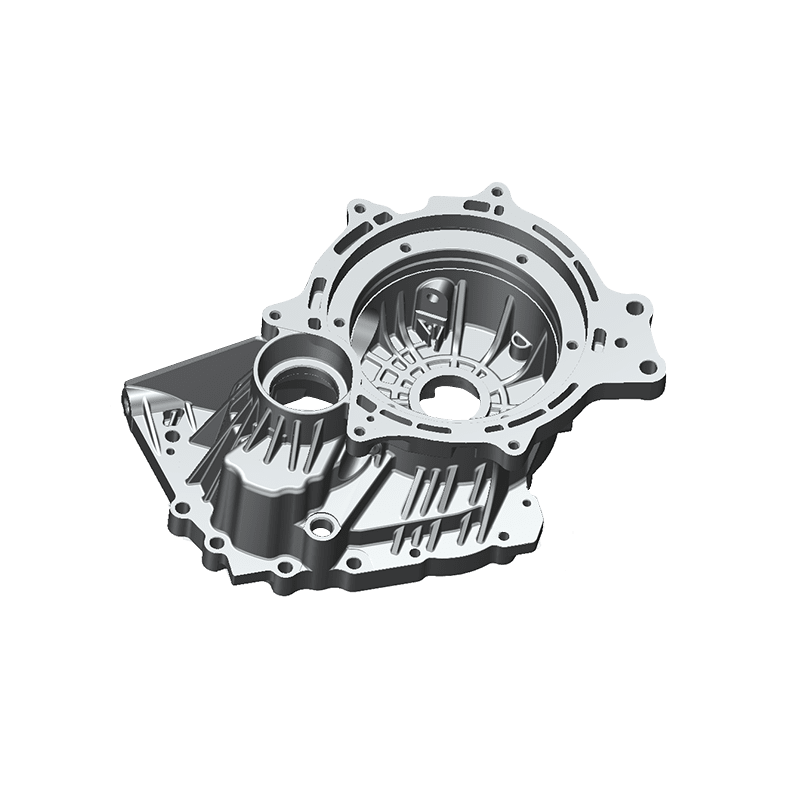

Đúc: Kim loại nóng chảy được đổ vào khoang khuôn, lấp đầy không gian xung quanh lõi và tạo ra hình dạng của khối động cơ. Khuôn được để nguội và đông đặc trước khi tháo rời để lấy vật đúc.

Pусский

Pусский tiếng Tây Ban Nha

tiếng Tây Ban Nha