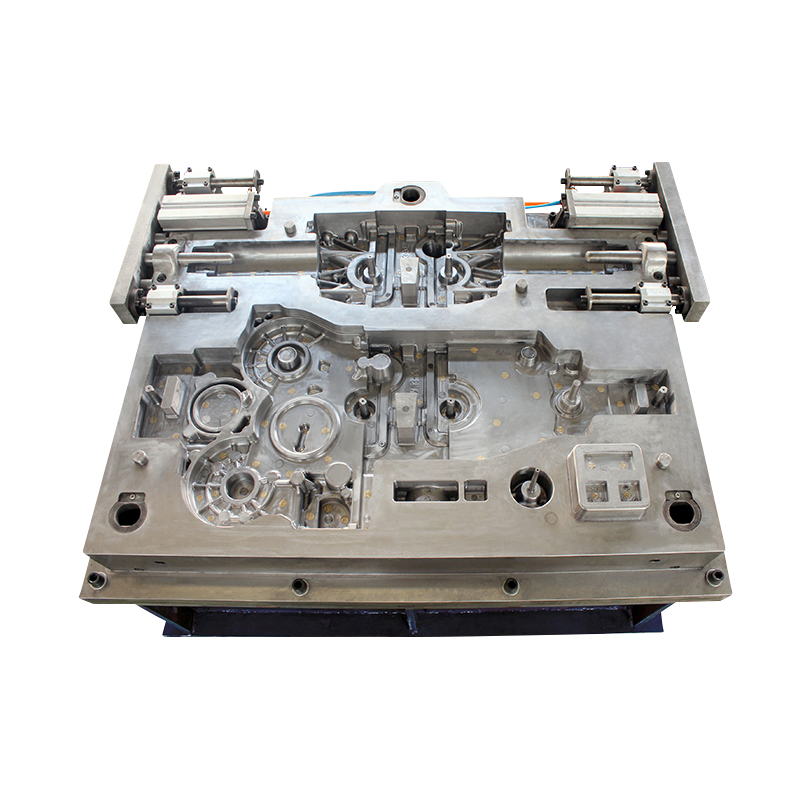

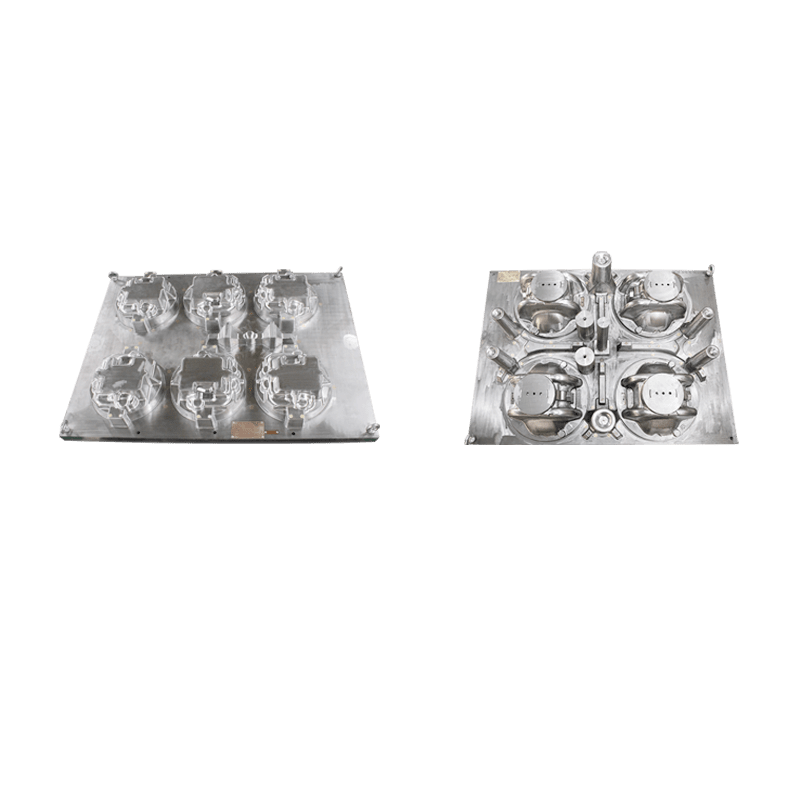

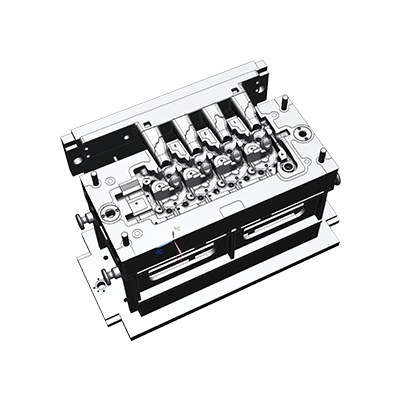

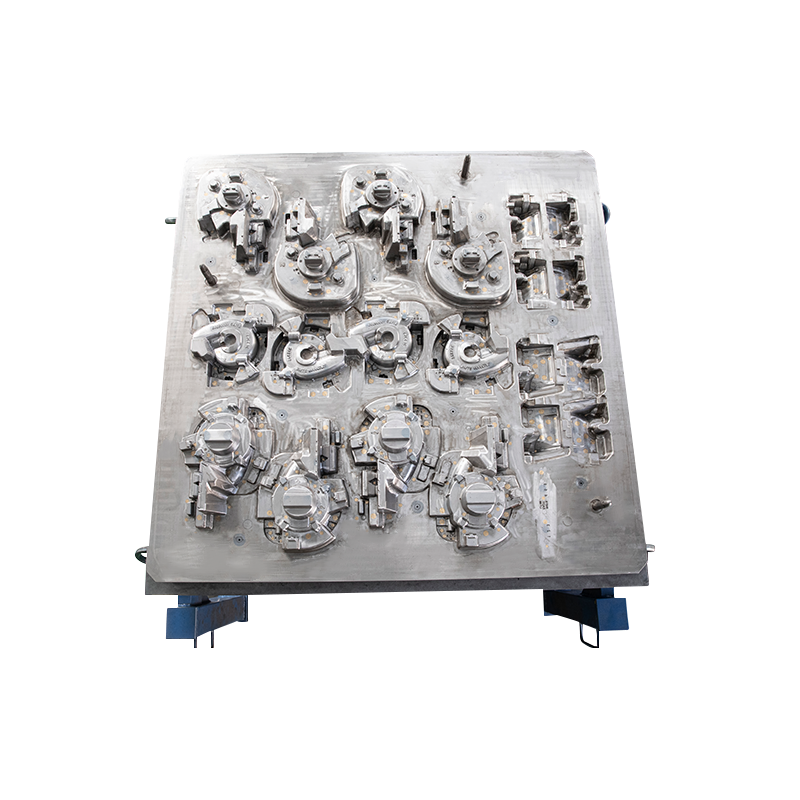

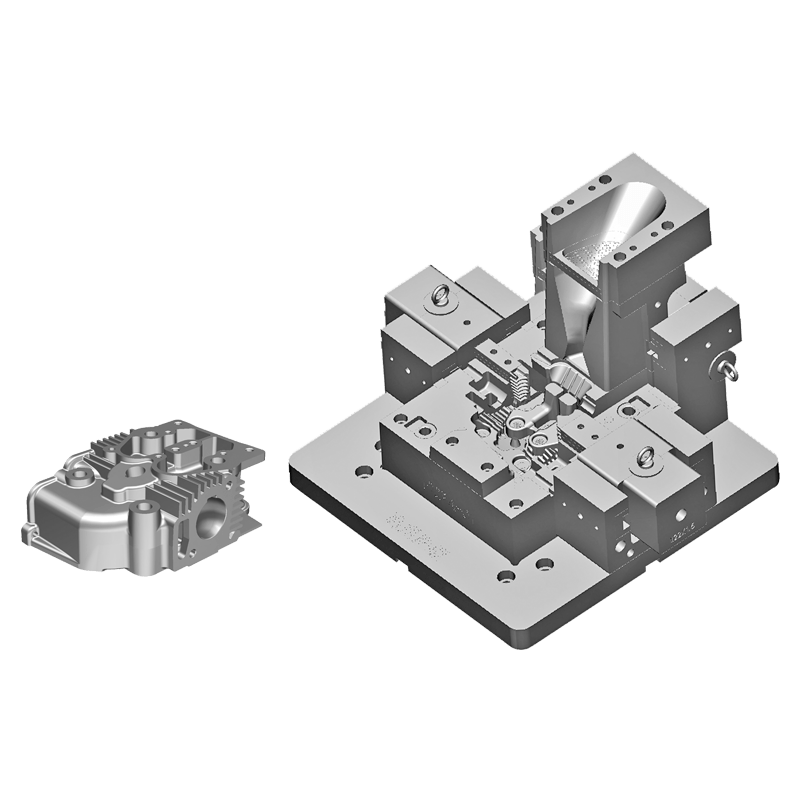

Trong lĩnh vực sản xuất ô tô, chất lượng và hiệu suất của khuôn đúc đóng một vai trò quan trọng trong chất lượng và độ tin cậy của sản phẩm cuối cùng. Khuôn đúc không chỉ là công cụ cơ bản để sản xuất các bộ phận chất lượng cao mà sự hiện diện của các khuyết tật bề mặt, chẳng hạn như vết chảy và hoa văn, có thể có tác động bất lợi đến hình thức và hiệu suất của sản phẩm. Vì vậy, điều đặc biệt quan trọng là phải phân tích sâu sắc nguyên nhân của các dấu hiệu, hình thái dòng chảy và đưa ra các giải pháp hiệu quả.

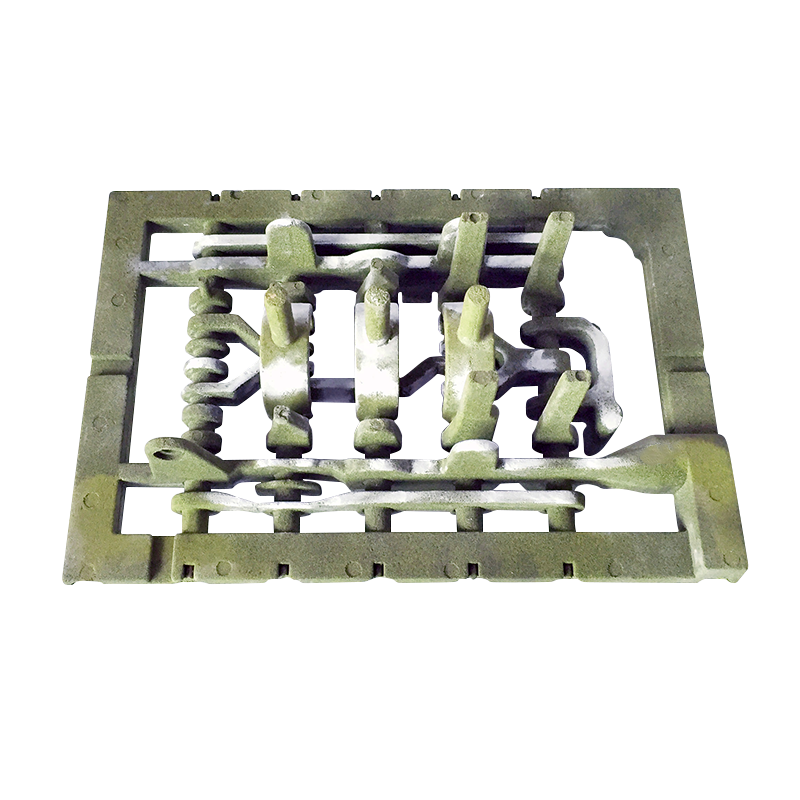

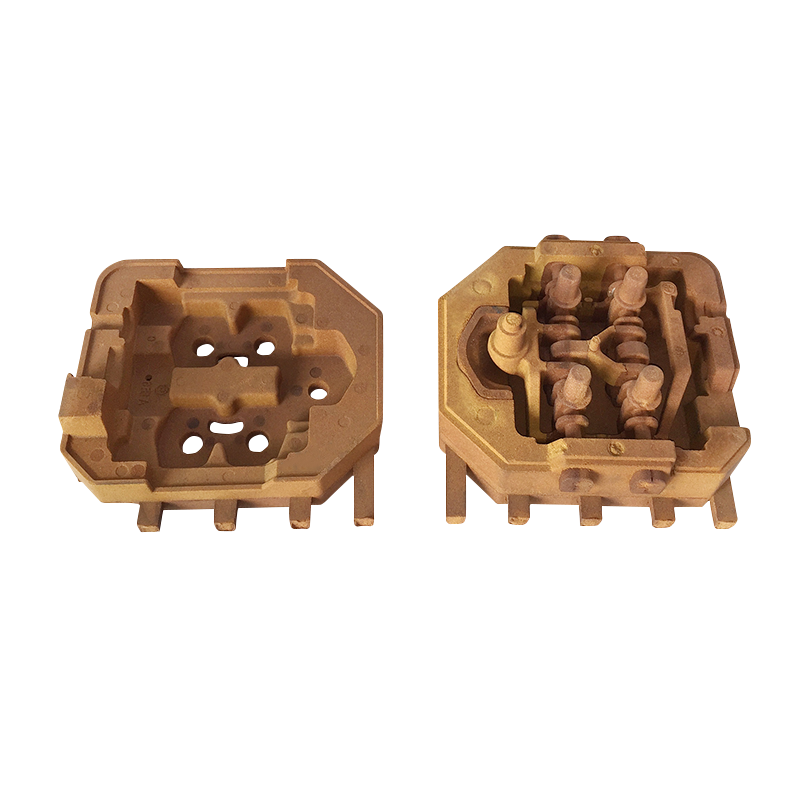

Việc tạo ra các dấu dòng và mẫu chủ yếu đến từ các khía cạnh sau. Đầu tiên, việc kiểm soát nhiệt độ của khuôn là rất quan trọng. Khi nhiệt độ khuôn quá thấp, kim loại nóng chảy nguội nhanh trong khuôn, có thể tạo thành lớp kim loại không đồng đều, để lại vết chảy rõ ràng. Thứ hai, thiết kế của đường dẫn cũng ảnh hưởng đến dòng chảy của kim loại nóng chảy. Thiết kế đường dẫn không hợp lý, chẳng hạn như đường dẫn nông hoặc vị trí cổng không phù hợp, có thể dễ dàng dẫn đến cản trở dòng chảy của kim loại nóng chảy, tạo thành nhiễu loạn và để lại các hoa văn không đều trên bề mặt vật đúc. Ngoài ra, nhiệt độ và tốc độ làm đầy của kim loại nóng chảy cũng là những yếu tố quan trọng. Nhiệt độ quá thấp hoặc tốc độ làm đầy quá nhanh có thể dẫn đến tính lưu động của kim loại nóng chảy không đủ và hình thành các mẫu. Thiết kế hệ thống xả khuôn không tốt hoặc lỗ thoát khí bị tắc cũng sẽ khiến khí không được thải ra kịp thời, hình thành bong bóng hoặc hoa văn. Cuối cùng, việc sử dụng lớp phủ trên bề mặt khuôn không đúng cách, chẳng hạn như tích tụ quá nhiều, có thể tạo thành chướng ngại vật trong quá trình rót chất lỏng kim loại, dẫn đến các vết và hình dạng dòng chảy.

Để đối phó với những khuyết điểm trên, doanh nghiệp có thể thực hiện một số biện pháp để giải quyết. Đầu tiên, điều quan trọng là phải đảm bảo sự phù hợp của nhiệt độ khuôn. Bằng cách làm nóng trước khuôn đến nhiệt độ đúc tối ưu, tính lưu động của chất lỏng kim loại có thể được cải thiện đáng kể và ứng suất nhiệt do làm mát có thể giảm, do đó làm giảm xác suất xuất hiện các vết và hình dạng dòng chảy. Đồng thời, việc kiểm tra thường xuyên hệ thống gia nhiệt khuôn để đảm bảo hoạt động ổn định là cơ sở đảm bảo chất lượng đúc.

Thứ hai, tối ưu hóa thiết kế đường dẫn cũng là một phần quan trọng trong việc nâng cao chất lượng vật đúc. Thiết kế hợp lý về độ sâu, chiều rộng của đường chạy cũng như vị trí và hình dạng của cổng có thể đảm bảo chất lỏng kim loại chảy vào khuôn một cách đồng đều và ổn định, tránh trở ngại dòng chảy do thiết kế phức tạp. Ngoài ra, việc điều chỉnh nhiệt độ và tốc độ làm đầy của chất lỏng kim loại, đồng thời thiết lập các thông số hợp lý theo đặc tính của các chất lỏng kim loại khác nhau và yêu cầu của quá trình đúc có thể cải thiện hiệu quả tính lưu động của chất lỏng kim loại và ngăn chặn sự xuất hiện của nhiễu loạn.

Việc cải tiến hệ thống xả của khuôn cũng không nên bỏ qua. Bằng cách tăng số lượng và kích thước của các lỗ thông hơi và điều chỉnh vị trí của các lỗ thông hơi để đảm bảo khí bên trong khuôn có thể được thải ra kịp thời, sự xuất hiện của bong bóng và hoa văn có thể giảm đi một cách hiệu quả. Đồng thời, thường xuyên kiểm tra độ thông thoáng của các lỗ thông hơi và làm sạch kịp thời các điểm tắc nghẽn để đảm bảo hệ thống xả hoạt động bình thường.

Cuối cùng, việc kiểm soát hợp lý số lượng và tính đồng nhất của lớp phủ là một biện pháp quan trọng để ngăn chặn các vết chảy và vết chảy. Lượng lớp phủ phù hợp không chỉ có thể làm giảm ma sát và độ bám dính giữa kim loại nóng chảy và khuôn mà còn đảm bảo tính đồng nhất và độ dày thích hợp của lớp phủ, tránh các khuyết tật do tích tụ quá nhiều lớp phủ.

Pусский

Pусский tiếng Tây Ban Nha

tiếng Tây Ban Nha