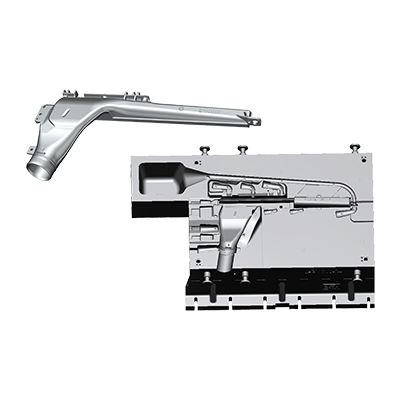

Trong nền sản xuất hiện đại, Khuôn động cơ là một công cụ sản xuất quan trọng và hiệu suất của nó liên quan trực tiếp đến chất lượng và hiệu quả sản xuất của sản phẩm cuối cùng. Để đảm bảo khuôn duy trì hiệu suất tuyệt vời trong môi trường làm việc cường độ cao, độ chính xác cao, việc lựa chọn công nghệ xử lý bề mặt phù hợp là đặc biệt quan trọng. Sau đây sẽ thảo luận sâu về nguyên tắc lựa chọn và các phương pháp phổ biến của công nghệ xử lý bề mặt Engine Mold.

Nguyên tắc lựa chọn công nghệ xử lý bề mặt khuôn động cơ

Tính chất vật liệu

Khuôn động cơ được làm từ nhiều loại vật liệu khác nhau, bao gồm thép cacbon, thép hợp kim, thép không gỉ, v.v. Các vật liệu khác nhau có yêu cầu xử lý bề mặt khác nhau. Ví dụ, vật liệu khuôn có độ cứng cao và khả năng chống mài mòn cao đòi hỏi các công nghệ như cacbon hóa hoặc thấm nitơ để cải thiện hơn nữa độ cứng bề mặt và khả năng chống mài mòn của chúng.

môi trường làm việc

Các yếu tố môi trường làm việc của khuôn như nhiệt độ, áp suất và môi trường ăn mòn sẽ ảnh hưởng đáng kể đến tính chất bề mặt của nó. Trong các tình huống ứng dụng ở nhiệt độ cao và áp suất cao, việc lựa chọn các công nghệ xử lý bề mặt chịu được nhiệt độ cao và áp suất cao, chẳng hạn như phun lớp phủ gốm, là chìa khóa để đảm bảo độ ổn định của khuôn.

yêu cầu cuộc sống

Các ngành công nghiệp khác nhau có những yêu cầu khác nhau về tuổi thọ của Khuôn động cơ. Đối với các khuôn cần chạy liên tục trong thời gian dài, việc sử dụng tích tụ màng cứng và các công nghệ khác có thể kéo dài tuổi thọ của khuôn một cách hiệu quả và giảm thời gian ngừng hoạt động cũng như chi phí bảo trì do mài mòn.

Các cân nhắc về kinh tế và môi trường

Khi lựa chọn công nghệ xử lý bề mặt, tính kinh tế và bảo vệ môi trường là yếu tố không thể bỏ qua. Giải pháp xử lý lý tưởng cần giảm chi phí và tác động tiêu cực đến môi trường mà vẫn đảm bảo hiệu quả xử lý.

Các công nghệ xử lý bề mặt thường dùng cho khuôn động cơ

Xử lý thấm nitơ

Thấm nitơ là kỹ thuật giúp tăng cường độ cứng và khả năng chống mài mòn bằng cách hình thành lớp nitrit trên bề mặt khuôn. Phương pháp này có ưu điểm là nhiệt độ xử lý thấp, biến dạng khuôn nhỏ và hiệu quả rõ rệt, đặc biệt phù hợp với các vật liệu có độ cứng cao và khả năng chống mài mòn cao.

Xử lý cacbon hóa

Xử lý cacbon hóa làm nóng khuôn bằng cách đặt nó vào môi trường cacbon hóa, cho phép các nguyên tử cacbon xâm nhập vào bề mặt khuôn, từ đó cải thiện độ cứng và khả năng chống mài mòn của nó. Công nghệ này đặc biệt thích hợp cho các khuôn chịu tải trọng và tác động lớn, đồng thời có thể cải thiện hiệu quả hiệu suất tổng thể của khuôn.

Công nghệ lắng đọng màng cứng

Công nghệ lắng đọng màng cứng cải thiện tính chất bề mặt của khuôn bằng cách lắng đọng một lớp màng có độ cứng cao và khả năng chống mài mòn mạnh. Các kỹ thuật phổ biến bao gồm lắng đọng hơi hóa học (CVD) và lắng đọng hơi vật lý (PVD). Công nghệ này, với hiệu suất xử lý cao và đặc tính màng chất lượng cao, lý tưởng cho các khuôn có độ chính xác cao và chất lượng bề mặt cao.

Công nghệ phun

Công nghệ phun bao gồm phun gốm sứ, kim loại và các vật liệu khác lên bề mặt khuôn để tạo thành một lớp bảo vệ nhằm cải thiện khả năng chống mài mòn, chống ăn mòn và chịu nhiệt độ cao. Phương pháp này có ưu điểm là chi phí gia công thấp, khả năng thích ứng mạnh, đặc biệt phù hợp với nhu cầu xử lý bề mặt của các hình dạng phức tạp và khuôn lớn.

Pусский

Pусский tiếng Tây Ban Nha

tiếng Tây Ban Nha