Hệ thống làm mát ở đổ khuôn đúc là một yếu tố quan trọng của quy trình, vì nó ảnh hưởng trực tiếp đến chất lượng của vật đúc, thời gian chu kỳ và hiệu quả tổng thể. Một hệ thống làm mát được thiết kế tốt giúp kiểm soát nhiệt độ khuôn và đảm bảo độ cứng thích hợp của kim loại nóng chảy.

Kênh làm mát và bố trí:

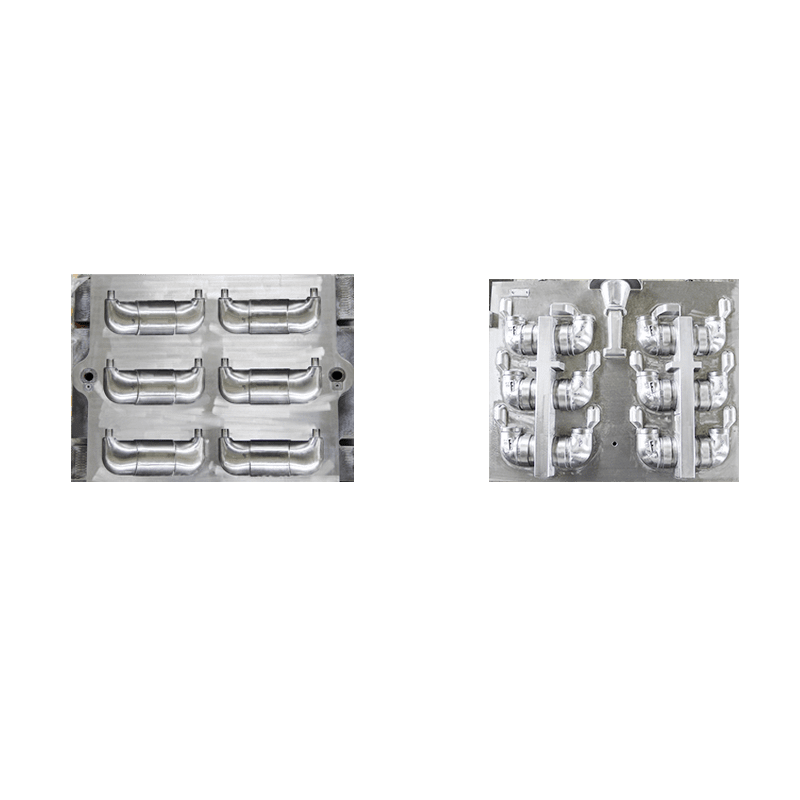

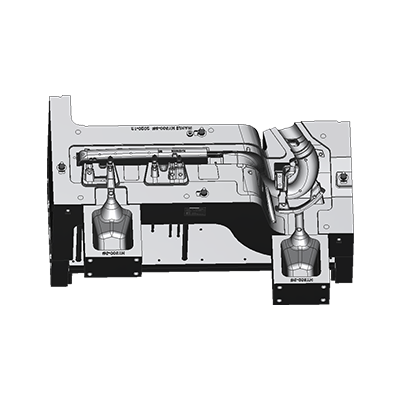

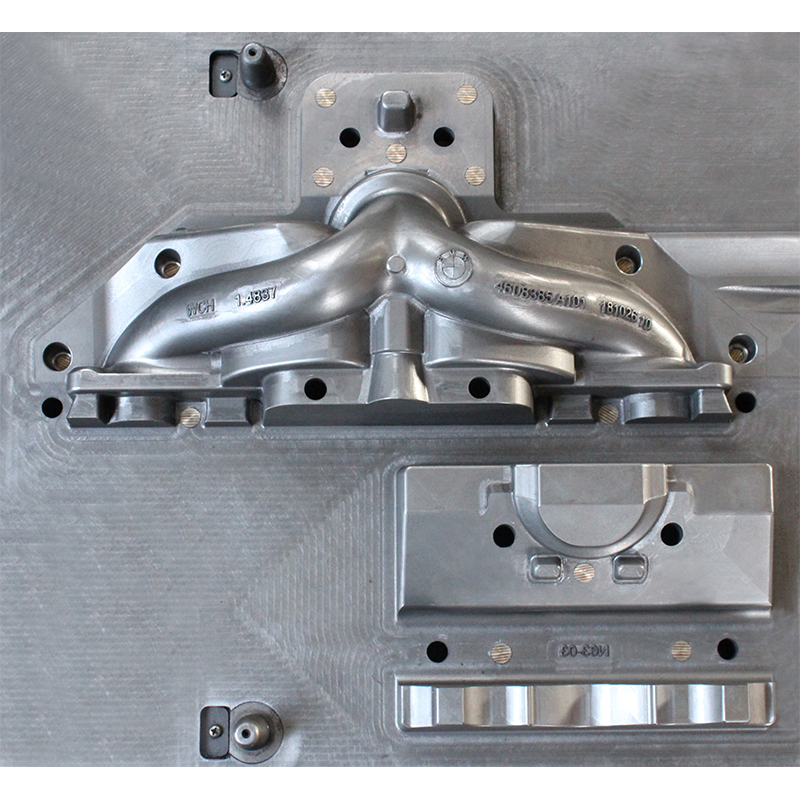

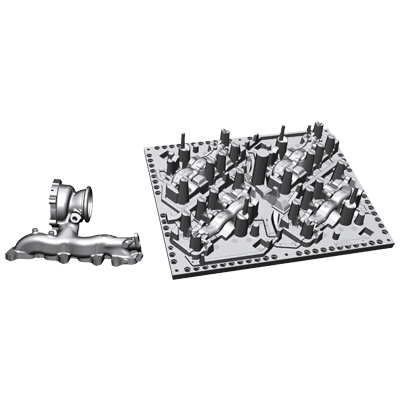

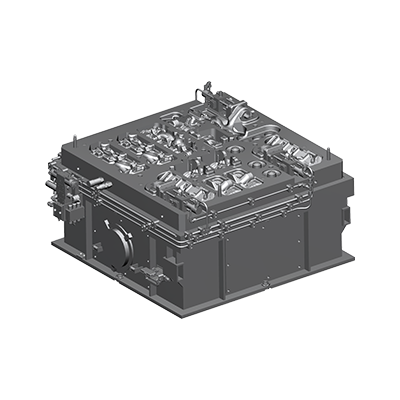

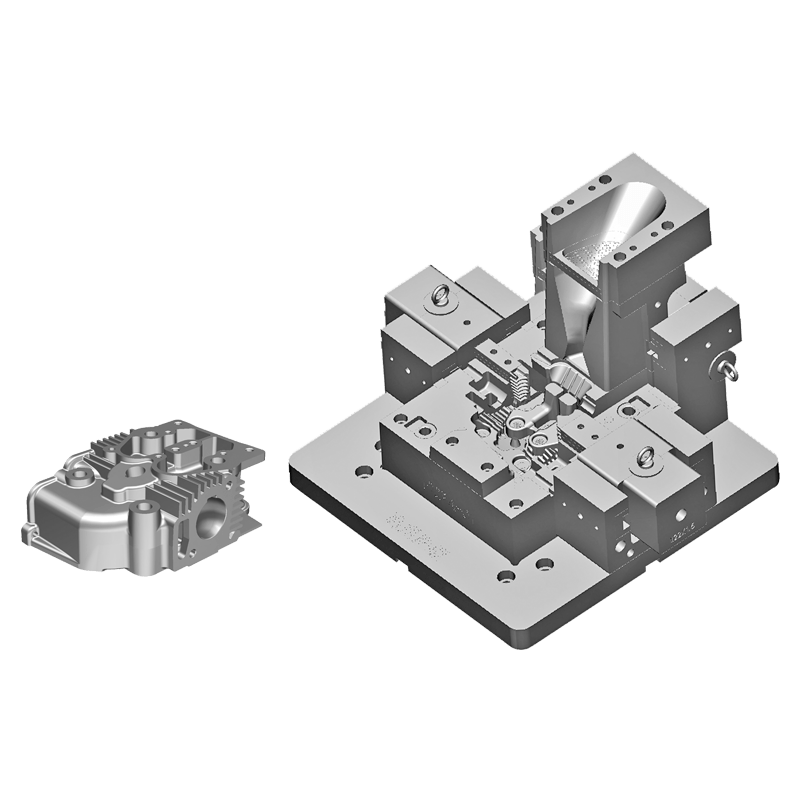

Thiết kế kênh: Các kênh làm mát được tích hợp phức tạp vào thiết kế khuôn. Chúng được bố trí ở vị trí chiến lược để đi theo đường viền của khuôn và thường được gia công hoặc khoan vào khối khuôn. Thiết kế của các kênh này phải cho phép phân bố nhiệt độ đều khắp khoang khuôn.

Bố cục được tối ưu hóa: Các kỹ sư mong muốn tạo ra một bố cục tối ưu hóa các kênh làm mát giúp tản nhiệt hiệu quả. Cách bố trí này được thiết kế để giảm thiểu sự thay đổi nhiệt độ trong khuôn, ngăn ngừa các điểm nóng và đảm bảo làm mát đồng đều trên toàn bộ bộ phận. Phần mềm mô phỏng có thể được sử dụng để phân tích và tối ưu hóa cách bố trí kênh làm mát cho các thiết kế khuôn cụ thể.

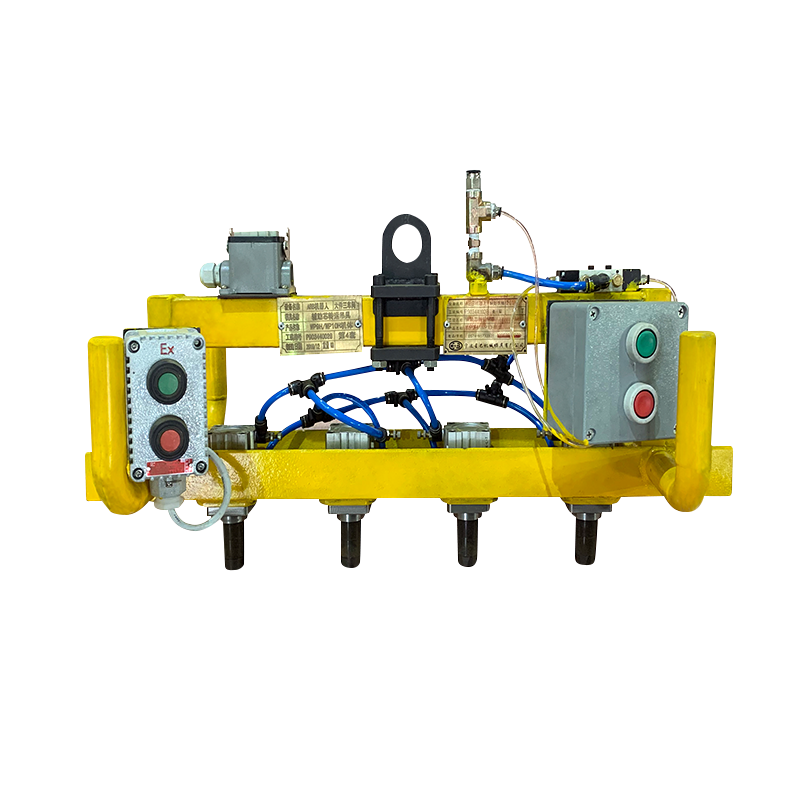

Dòng chất làm mát: Chất làm mát (thường là nước hoặc hỗn hợp nước-glycol) lưu thông qua các kênh làm mát. Tốc độ dòng chảy và áp suất thích hợp là điều cần thiết để duy trì khả năng làm mát ổn định. Hướng dòng chảy và kiểm soát được xem xét cẩn thận để đạt được kiểm soát nhiệt độ thống nhất.

Vách ngăn và Miếng đệm: Trong một số trường hợp, vách ngăn hoặc miếng đệm làm mát được sử dụng để điều hướng dòng chất làm mát một cách chính xác ở nơi cần thiết nhất. Những bộ phận này giúp quản lý việc làm mát ở những khu vực có nhu cầu nhiệt khác nhau, chẳng hạn như phần dày và phần mỏng của khuôn.

Lợi ích của việc làm mát hiệu quả:

Giảm thời gian chu kỳ: Làm mát hiệu quả cho phép khuôn giải phóng chi tiết nhanh hơn sau khi đúc. Thời gian chu kỳ ngắn hơn cải thiện hiệu quả sản xuất và giảm chi phí.

Giảm thiểu ứng suất nhiệt: Kiểm soát nhiệt độ của khuôn giúp giảm thiểu ứng suất nhiệt và biến dạng, đảm bảo khuôn duy trì được hình dạng và tính nguyên vẹn theo thời gian.

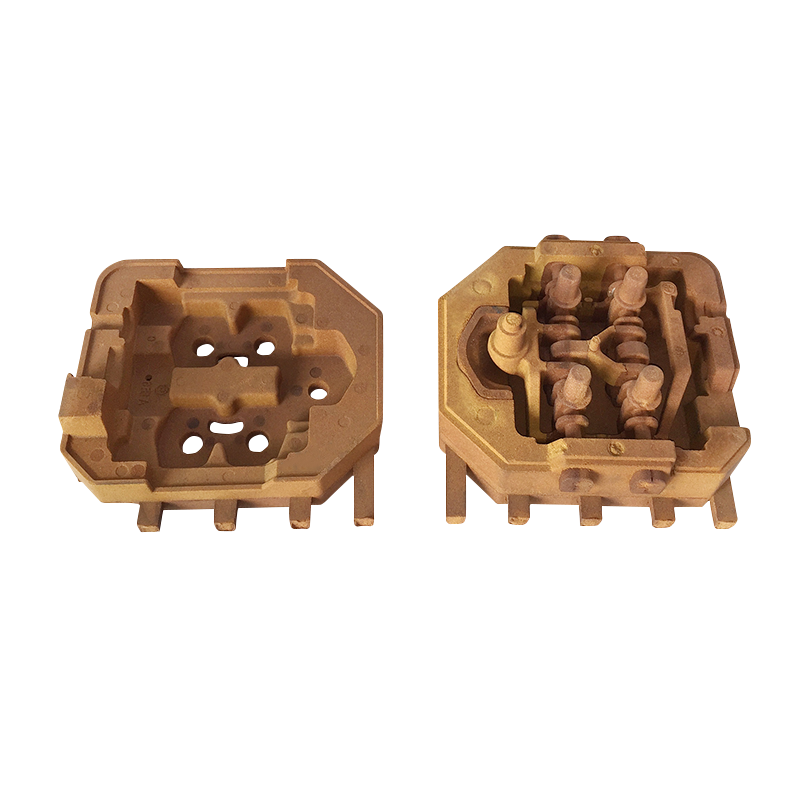

Chất lượng đúc nhất quán: Làm mát thích hợp đảm bảo quá trình đông đặc nhất quán và có kiểm soát của kim loại nóng chảy, giảm nguy cơ khuyết tật như co ngót, độ xốp và cong vênh trong vật đúc.

Kéo dài tuổi thọ khuôn: Duy trì nhiệt độ ổn định và giảm chu kỳ nhiệt có thể kéo dài tuổi thọ của khuôn, dẫn đến tiết kiệm chi phí bảo trì và thay thế khuôn.

Hiệu quả năng lượng: Một hệ thống làm mát hiệu quả sẽ giảm thiểu mức tiêu thụ năng lượng vì nó cần ít năng lượng hơn để duy trì nhiệt độ khuôn mong muốn.

Những thách thức và cân nhắc:

Cân bằng làm mát: Đạt được sự cân bằng giữa làm mát hiệu quả và thời gian chu kỳ tối thiểu là một thách thức. Nếu làm mát quá mạnh, nó có thể kéo dài thời gian chu kỳ một cách không cần thiết. Ngược lại, làm mát không đủ có thể dẫn đến khuyết tật vật đúc.

Hình học bộ phận phức tạp: Các bộ phận có hình học phức tạp có thể yêu cầu bố trí kênh làm mát phức tạp để đảm bảo làm mát đều khắp khuôn. Các kênh làm mát có thể cần phải bám sát các đường viền của bộ phận.

Lựa chọn vật liệu: Vật liệu được sử dụng cho các kênh làm mát của khuôn phải có khả năng chống ăn mòn và có khả năng chịu được môi trường làm mát (thường là nước hoặc hỗn hợp nước-glycol).

Pусский

Pусский tiếng Tây Ban Nha

tiếng Tây Ban Nha