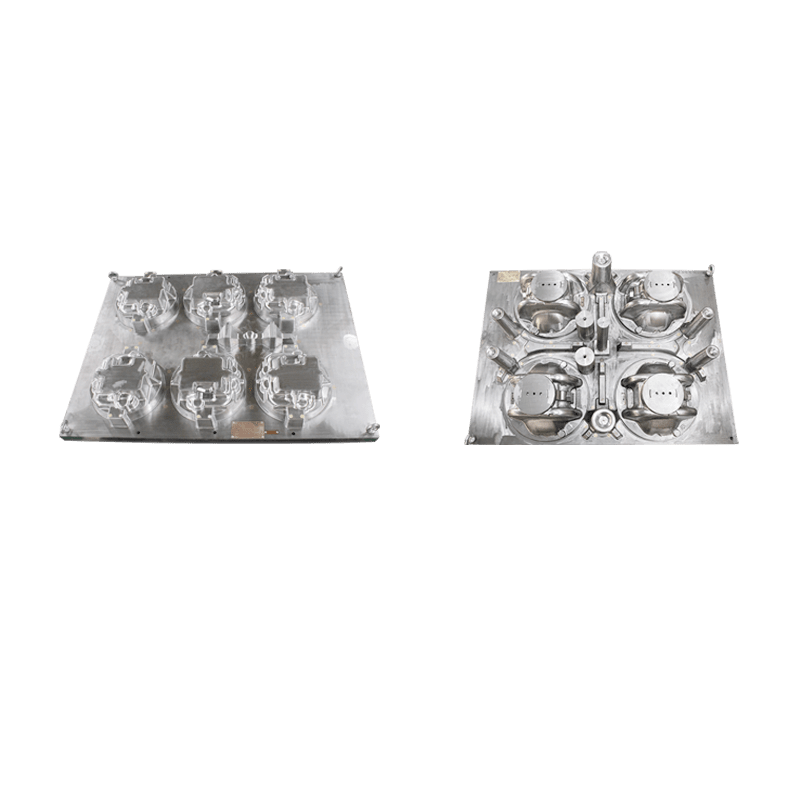

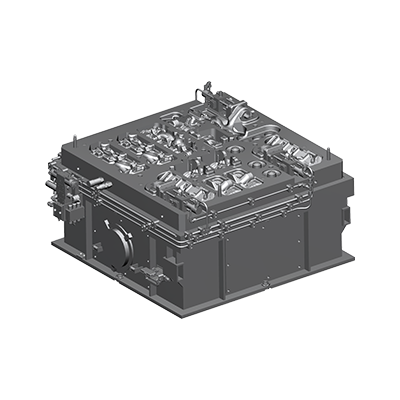

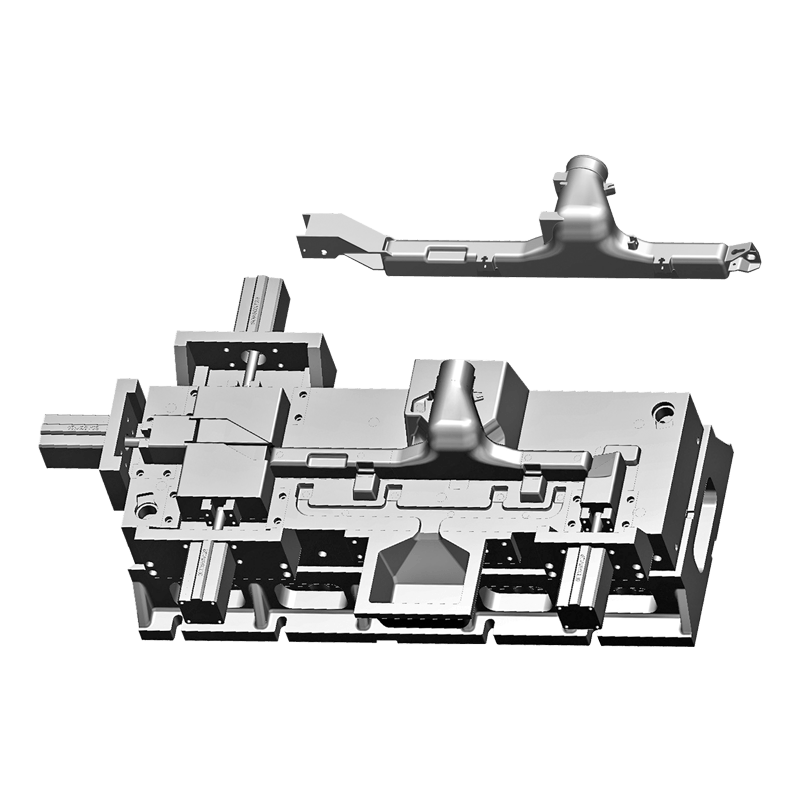

Hệ thống chạy và cổng trong đổ khuôn đúc là những thành phần quan trọng đóng vai trò quan trọng trong hiệu quả và chất lượng của quá trình đúc.

Hệ thống chạy:

Hệ thống đường dẫn là mạng lưới các kênh và đường dẫn kim loại nóng chảy từ điểm phun (thường là mầm) đến khoang khuôn. Nó hoạt động như một ống dẫn kim loại chảy qua và thiết kế của nó tác động đáng kể đến quá trình đúc khuôn. Dưới đây là một số cân nhắc chính liên quan đến hệ thống Á hậu:

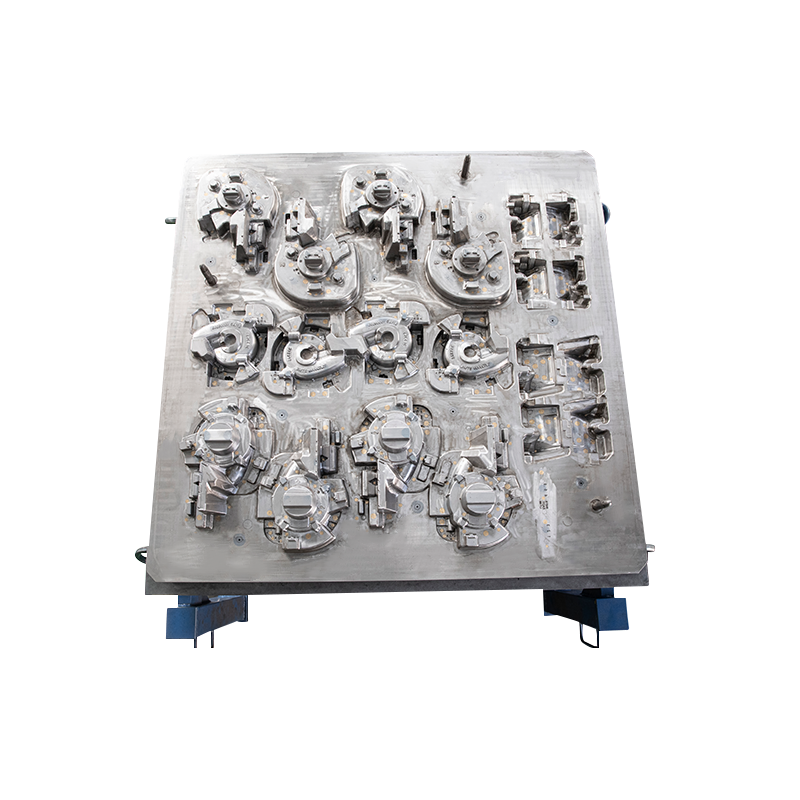

Loại người chạy: Có nhiều loại người chạy khác nhau, mỗi loại phù hợp với các tình huống đúc khuôn khác nhau:

Sprue Runner: Đây là kênh chính kết nối điểm phun với khoang khuôn. Đây thường là điểm xâm nhập đầu tiên của kim loại nóng chảy.

Nhánh chạy: Đường dẫn mầm thường phân nhánh thành nhiều kênh dẫn đến các phần khác nhau của khuôn. Các nhánh này đảm bảo kim loại được phân bổ đều cho tất cả các phần của khuôn.

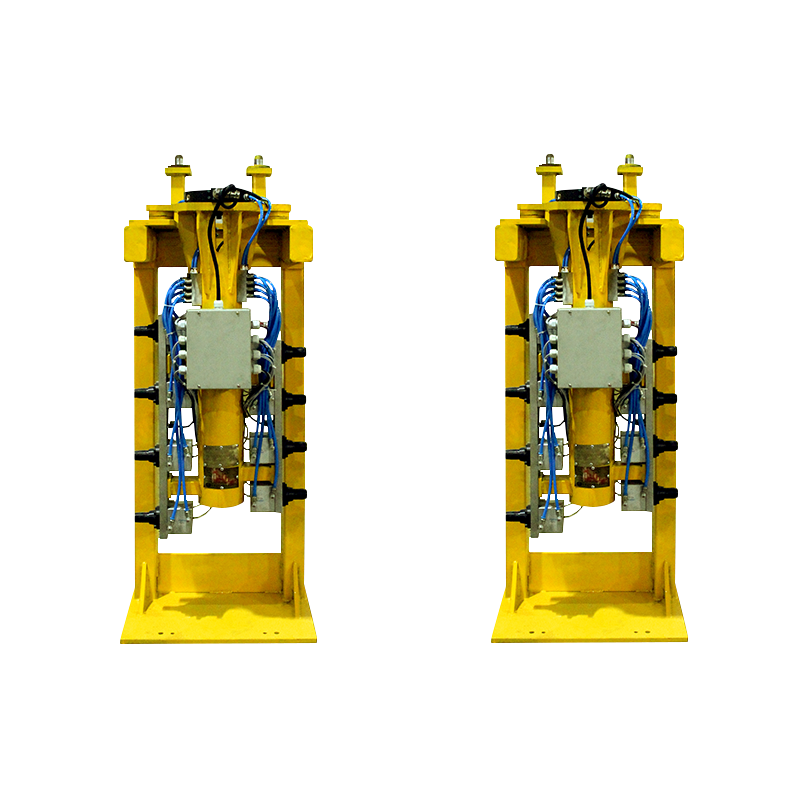

Đường chạy nguội và đường chạy nóng: Trong quá trình đúc khuôn buồng lạnh, đường chạy nguội (kênh không gia nhiệt) được sử dụng, có thể là nguồn thải. Ngược lại, đường dẫn nóng (kênh gia nhiệt) được sử dụng trong quá trình đúc khuôn buồng nóng để giảm thiểu chất thải vì kim loại vẫn nóng chảy trong các kênh.

Tối ưu hóa thiết kế đường dẫn: Mục tiêu của thiết kế đường dẫn là giảm thiểu sự nhiễu loạn và đảm bảo dòng chảy kim loại đều khắp khuôn. Điều này giúp ngăn ngừa các khuyết tật như bẫy không khí và cho phép chất lượng vật đúc ổn định.

Kích thước đường chạy: Kích thước của đường chạy ảnh hưởng đến vận tốc và áp suất của kim loại nóng chảy khi nó di chuyển qua hệ thống. Các kỹ sư phải đạt được sự cân bằng giữa việc giảm thiểu lãng phí vật liệu (đường dẫn nhỏ) và duy trì dòng chảy kim loại hiệu quả (đường dẫn lớn hơn).

Hệ thống gating:

Hệ thống cổng bao gồm các cổng, là những khe hở hẹp để kim loại nóng chảy đi vào khoang khuôn từ hệ thống đường dẫn. Thiết kế của hệ thống cổng cũng quan trọng không kém để đảm bảo quá trình đúc khuôn thành công. Dưới đây là những cân nhắc chính liên quan đến hệ thống cổng:

Loại cổng: Các loại cổng khác nhau được chọn dựa trên các yếu tố như hình dạng bộ phận, vật liệu và chất lượng đúc mong muốn:

Cổng Sprue: Đây là kết nối trực tiếp giữa đường dẫn và khoang khuôn. Nó thường được sử dụng cho các bộ phận đơn giản với hình học đơn giản.

Cổng cạnh: Nằm ở rìa của bộ phận, loại cổng này giảm thiểu các dấu cổng có thể nhìn thấy trên sản phẩm hoàn thiện. Nó phù hợp cho các bộ phận có yêu cầu thẩm mỹ quan trọng.

Cổng quạt: Cổng quạt hướng ra ngoài khi đi vào khoang khuôn, có thể giúp phân bố đều kim loại. Nó hữu ích cho các bộ phận có phần dày hơn.

Cổng phụ: Loại cổng này được đặt bên dưới bộ phận và rất hữu ích cho các bộ phận yêu cầu cắt tỉa tối thiểu sau khi đúc.

Vị trí cổng: Các kỹ sư lựa chọn cẩn thận vị trí cổng để đảm bảo kim loại nóng chảy chảy trơn tru vào khoang khuôn mà không gây nhiễu loạn hoặc khuyết tật. Vị trí cổng thường được xác định dựa trên hình dạng của bộ phận và hình thức mong muốn của thành phẩm.

Kích thước cổng: Kích thước của cổng ảnh hưởng đến tốc độ kim loại nóng chảy đi vào khoang khuôn. Cổng lớn hơn cho phép nạp đầy nhanh hơn nhưng có thể làm tăng nguy cơ nhiễu loạn và khuyết tật. Kích thước cổng phù hợp là rất quan trọng để duy trì chất lượng đúc.

Cổng thông hơi: Để ngăn không khí lọt vào và đảm bảo dòng kim loại chảy trơn tru, cổng thường được thiết kế với các tính năng thông gió. Thông hơi cho phép không khí và khí thoát ra khi khoang khuôn chứa đầy kim loại nóng chảy, giảm nguy cơ khuyết tật như độ xốp.

Loại bỏ cổng: Sau khi đúc, cổng phải được loại bỏ khỏi sản phẩm cuối cùng. Việc lựa chọn loại cổng và vị trí của nó cần cân nhắc đến việc dễ dàng tháo cổng mà không làm hỏng bộ phận.

Pусский

Pусский tiếng Tây Ban Nha

tiếng Tây Ban Nha