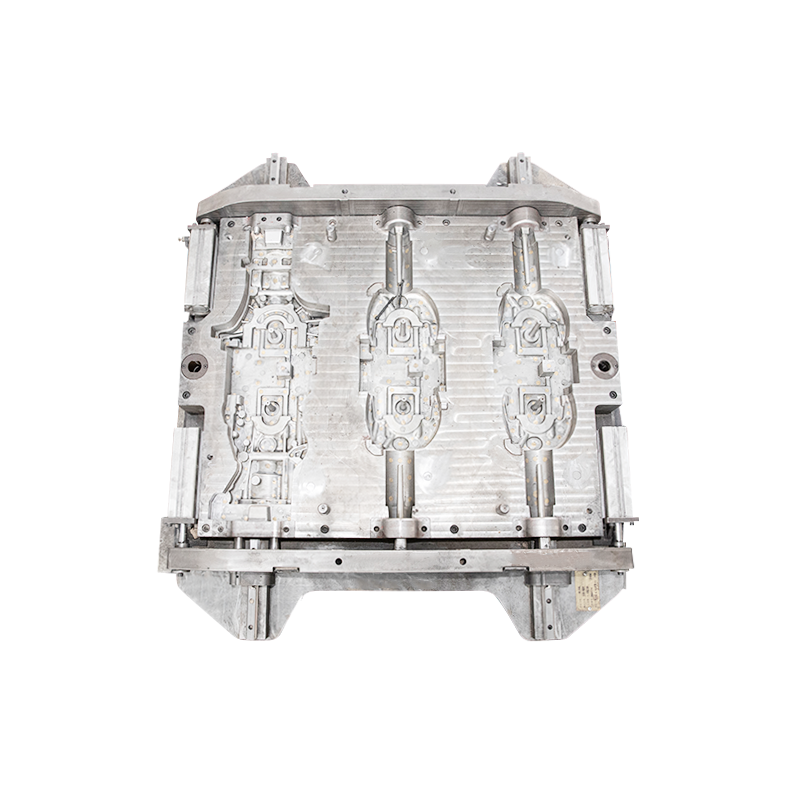

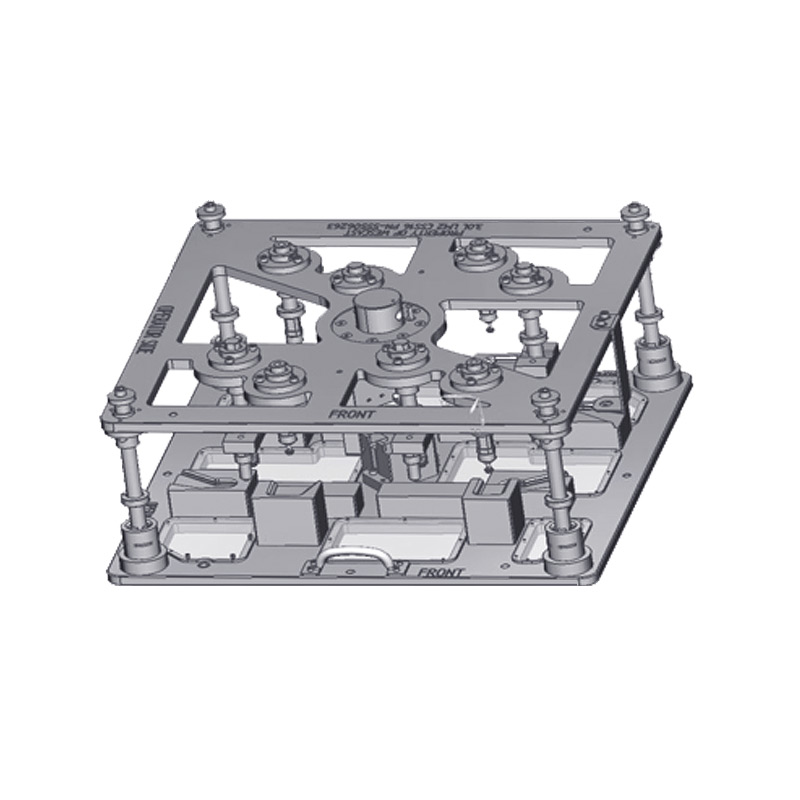

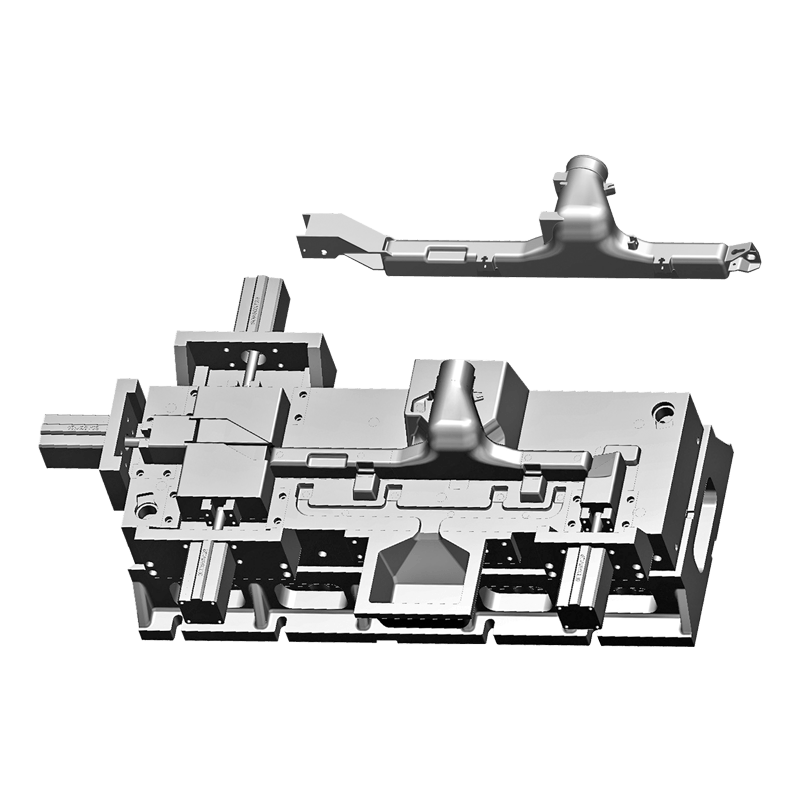

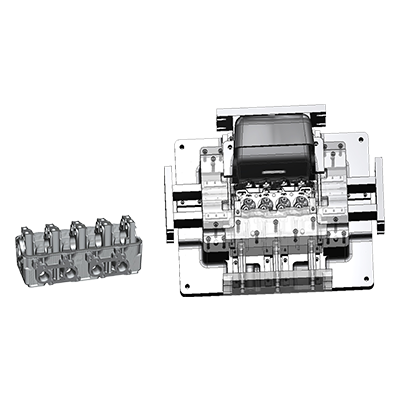

Hệ thống ống xả của Khuôn khối xi lanh là một phần không thể thiếu của quá trình đúc và chất lượng thiết kế của nó ảnh hưởng trực tiếp đến chất lượng của sản phẩm đúc. Để tối ưu hóa hiệu suất của hệ thống ống xả, nhà thiết kế phải phân tích sâu các đặc tính dòng chảy của khí bên trong khuôn từ quan điểm của cơ học chất lỏng. Bằng cách sử dụng công nghệ mô phỏng động lực học chất lỏng tính toán (CFD), hành vi của dòng khí có thể được dự đoán một cách hiệu quả, sau đó hình học và bố cục của các rãnh xả, lỗ xả và kênh xả có thể được tối ưu hóa để cải thiện hiệu quả xả khí.

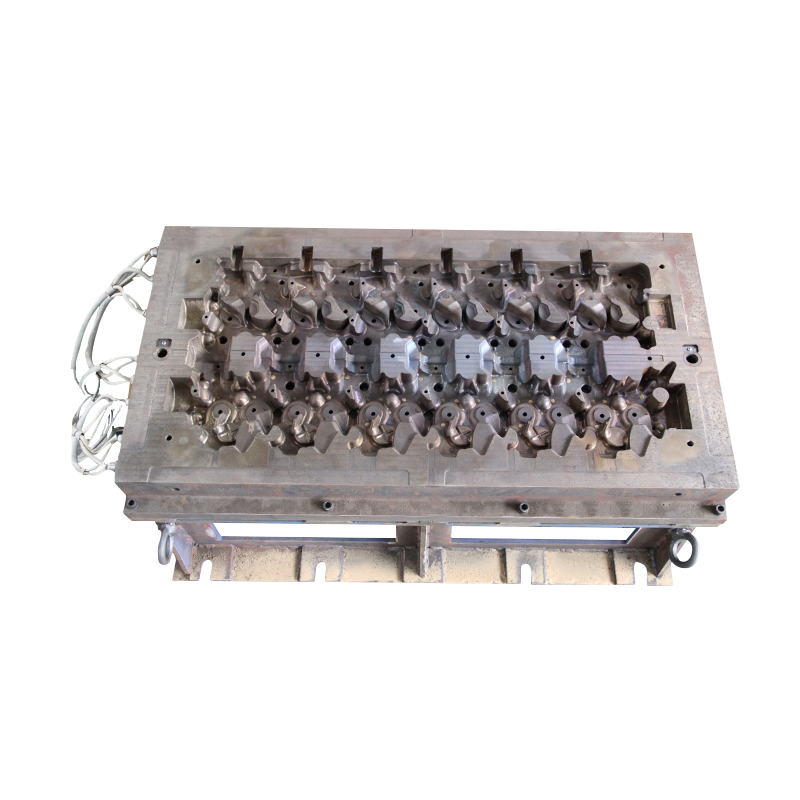

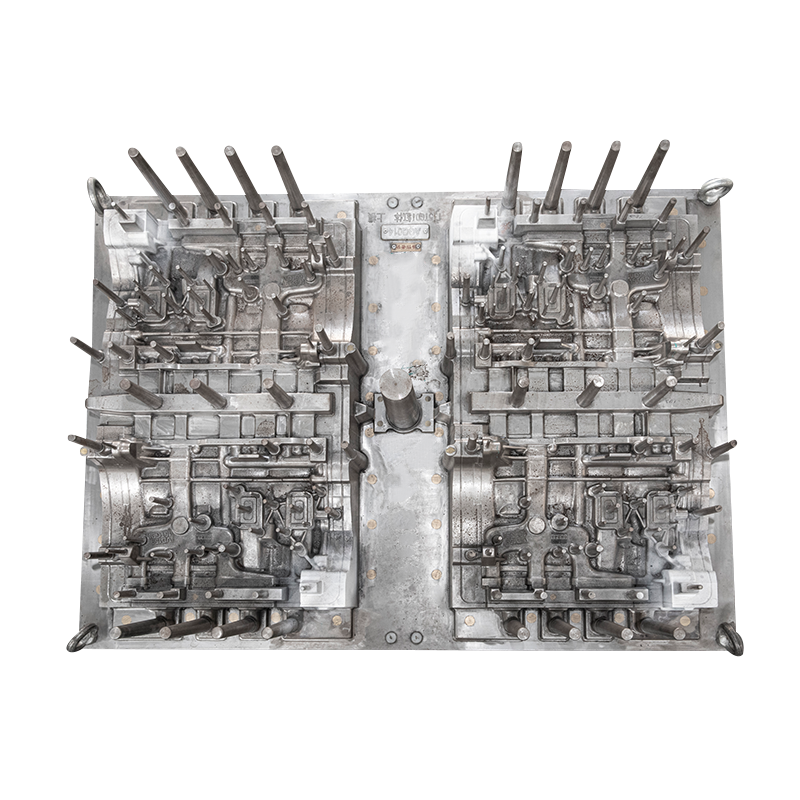

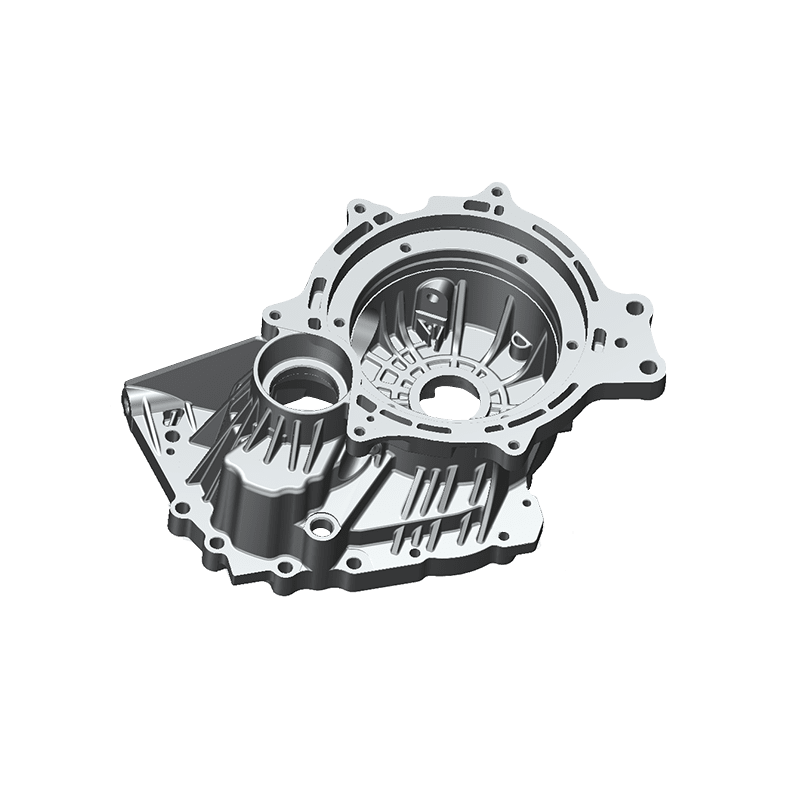

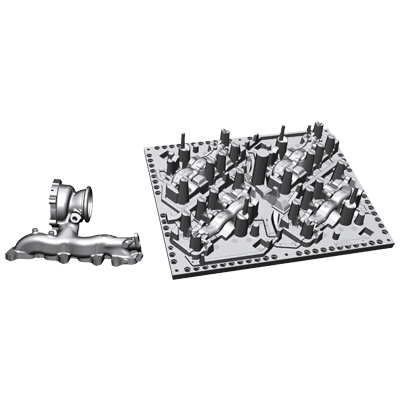

Trong các ứng dụng thực tế, thiết kế của rãnh ống xả cần tính đến hình dạng và sự phức tạp của việc đúc. Đối với các khối xi lanh với các hình dạng phức tạp, các nhà thiết kế có thể cải thiện hiệu quả xả khí bằng cách sắp xếp hợp lý nhiều rãnh xả để tránh giữ khí trong khoang khuôn. Việc phân phối các lỗ xả cũng nên tính đến các khu vực thu thập khí có thể xuất hiện trong quá trình đúc để đảm bảo rằng khí có thể được xả nhanh và giảm sự xuất hiện của các khuyết tật.

Đồng thời, thiết kế của kênh ống xả không nên bị bỏ qua. Thiết kế của kênh phải đảm bảo lưu lượng khí trơn tru và tránh các vòng quay mạnh và thay đổi đột ngột trong mặt cắt ngang, điều này sẽ làm tăng khả năng chịu lưu lượng và ảnh hưởng đến hiệu quả xả khí. Do đó, kênh xả phải được thiết kế với hình dạng dần dần càng nhiều càng tốt để giảm sức cản của dòng chảy và cải thiện hiệu quả xả.

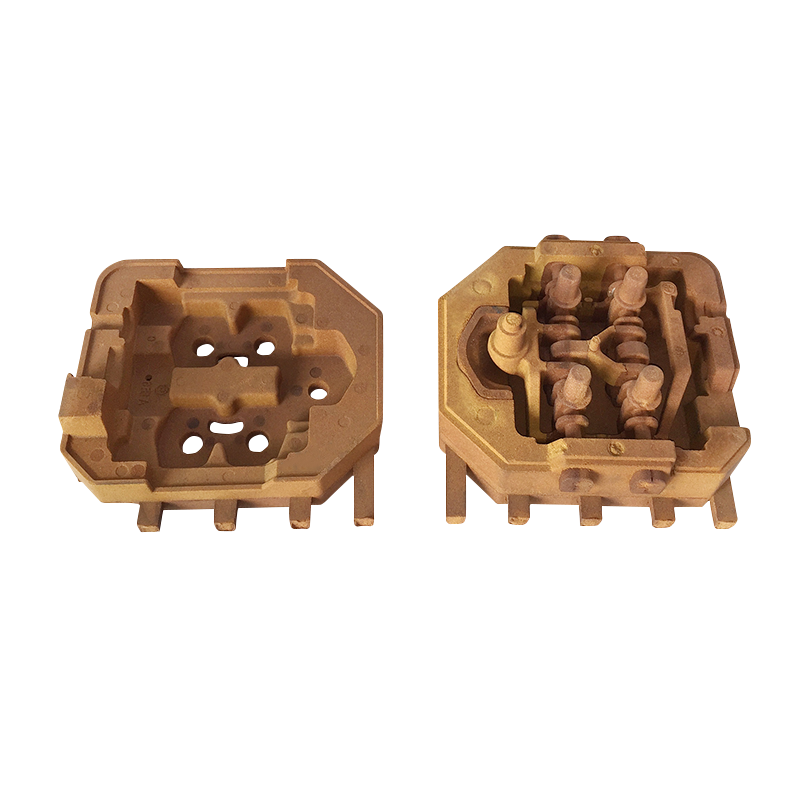

Về lựa chọn vật liệu, các thành phần của hệ thống xả cần được làm bằng các vật liệu kháng nhiệt độ cao và chống ăn mòn, như hợp kim nhiễm sắc thể cao hoặc thép kháng nhiệt, để đối phó với sự xói mòn của kim loại nóng chảy ở nhiệt độ cao Trong quá trình đúc. Đồng thời, quá trình xử lý bề mặt cũng nên được thực hiện nghiêm túc. Việc thổi cát, đánh bóng và các quá trình khác được sử dụng để cải thiện độ mịn của bề mặt và làm giảm thêm điện trở ma sát trong dòng khí.

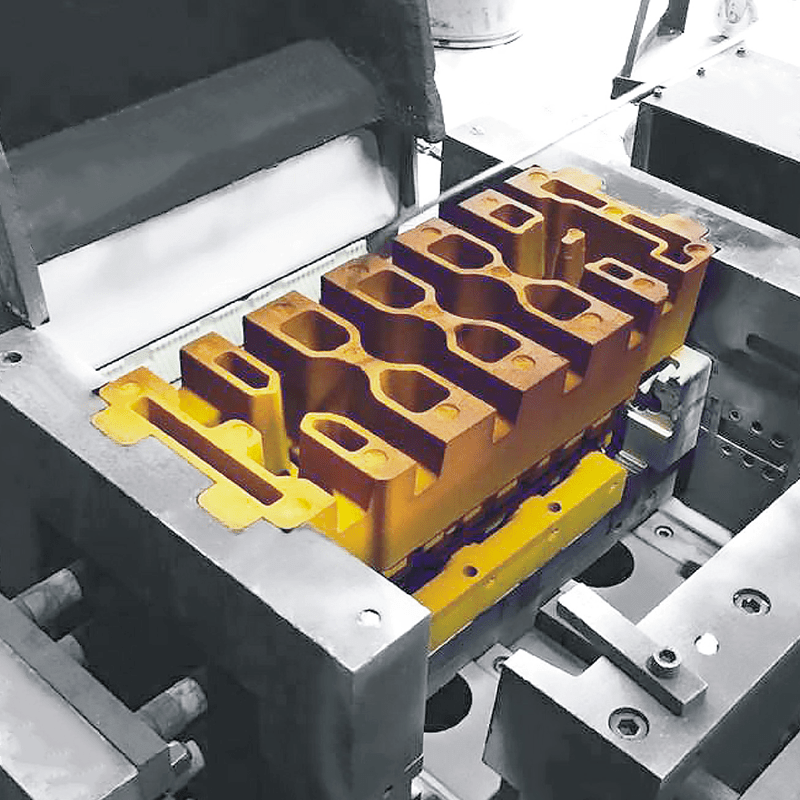

Trong quá trình sản xuất của hệ thống ống xả, gia công chính xác là chìa khóa để đảm bảo hiệu suất của nó. Việc sử dụng công nghệ gia công CNC có thể đảm bảo độ chính xác gia công của các rãnh xả, lỗ xả và kênh xả để đáp ứng các yêu cầu thiết kế. Đồng thời, liên kết kiểm tra chất lượng tiếp theo là không thể thiếu. Thông qua các phương pháp kiểm tra nghiêm ngặt, đảm bảo rằng mỗi thành phần hệ thống ống xả có thể đáp ứng các tiêu chuẩn cao về các yêu cầu chất lượng.

Cuối cùng, thiết kế tối ưu của hệ thống ống xả khuôn khối xi lanh không chỉ có thể cải thiện chất lượng của các sản phẩm đúc, mà còn giảm hiệu quả chi phí sản xuất. Bằng cách cải thiện hiệu quả xả khí, giảm các khiếm khuyết đúc, sau đó giảm tốc độ làm lại và phế liệu, hiệu quả sản xuất có thể được cải thiện. Do đó, khi thiết kế và sản xuất khuôn khối xi lanh, các doanh nghiệp phải chú ý đến việc thiết kế hệ thống ống xả để đảm bảo rằng nó có thể chơi hiệu quả tối đa trong quá trình đúc và cung cấp các đảm bảo đáng tin cậy cho việc đúc chất lượng cao của sản phẩm.

Pусский

Pусский tiếng Tây Ban Nha

tiếng Tây Ban Nha