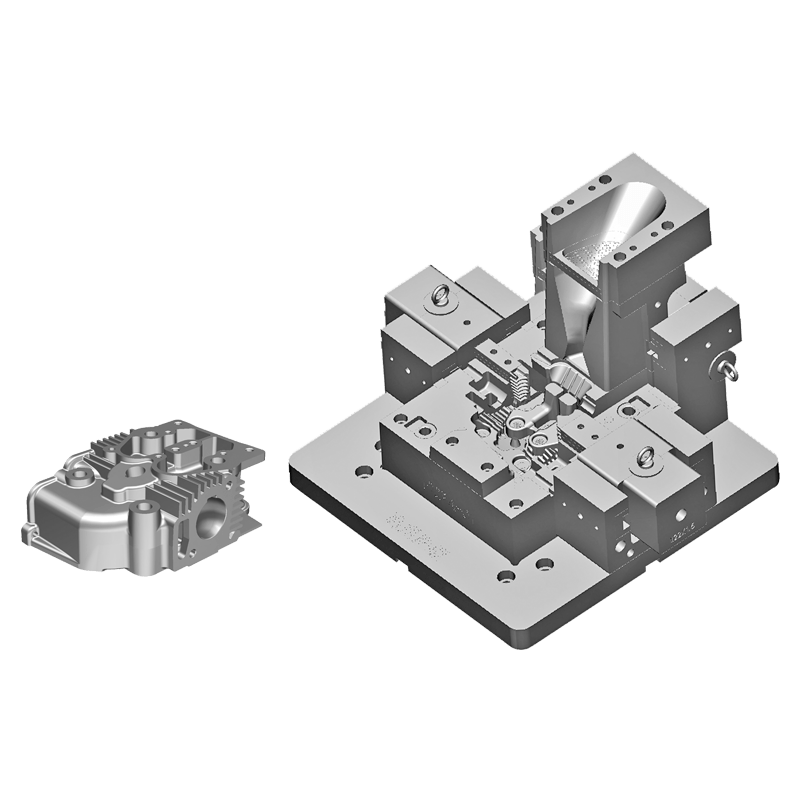

Hệ thống làm mát của khuôn trên của khuôn đúc ô tô là yếu tố thiết kế quan trọng, có tác động trực tiếp đến nhiệt độ làm việc của khuôn và chất lượng của các bộ phận.

Bố trí kênh làm mát:

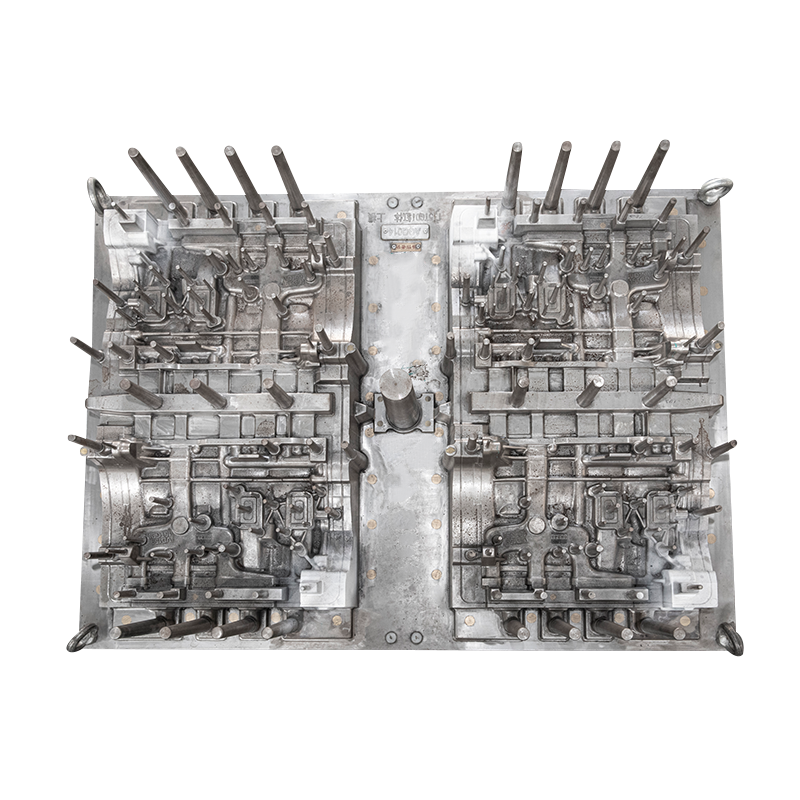

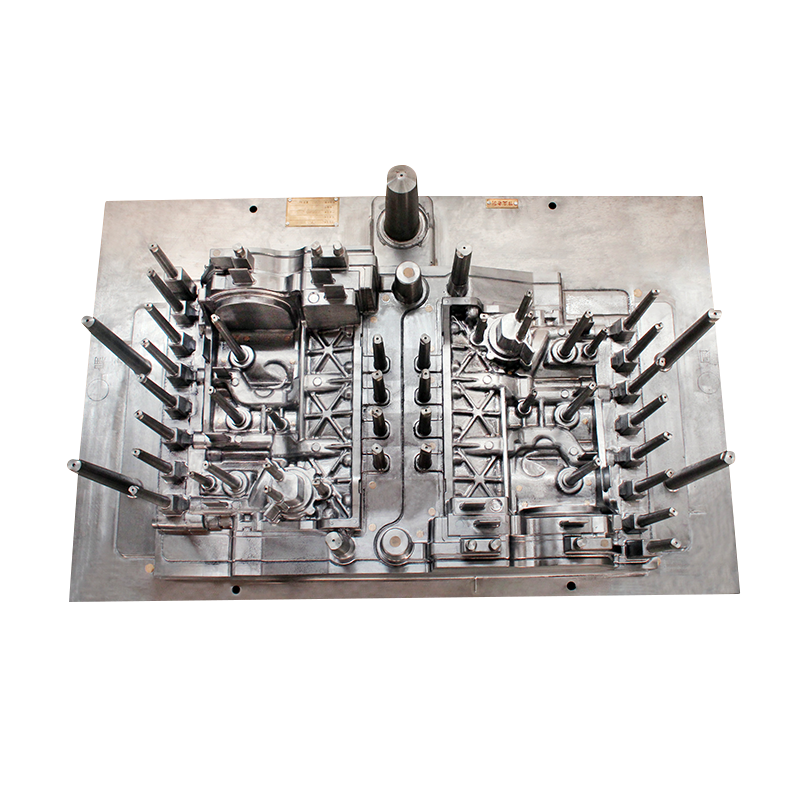

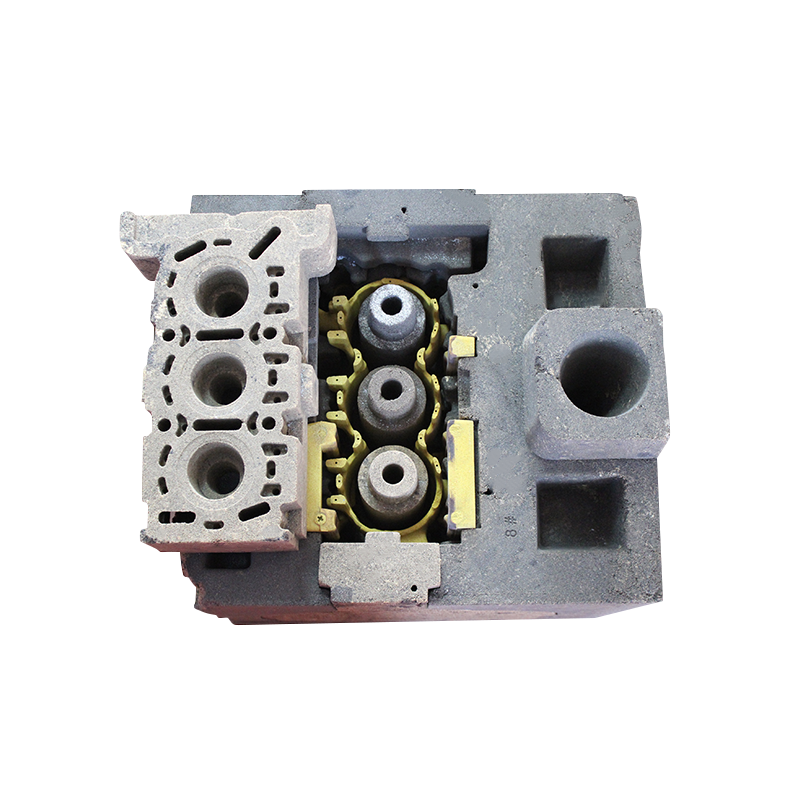

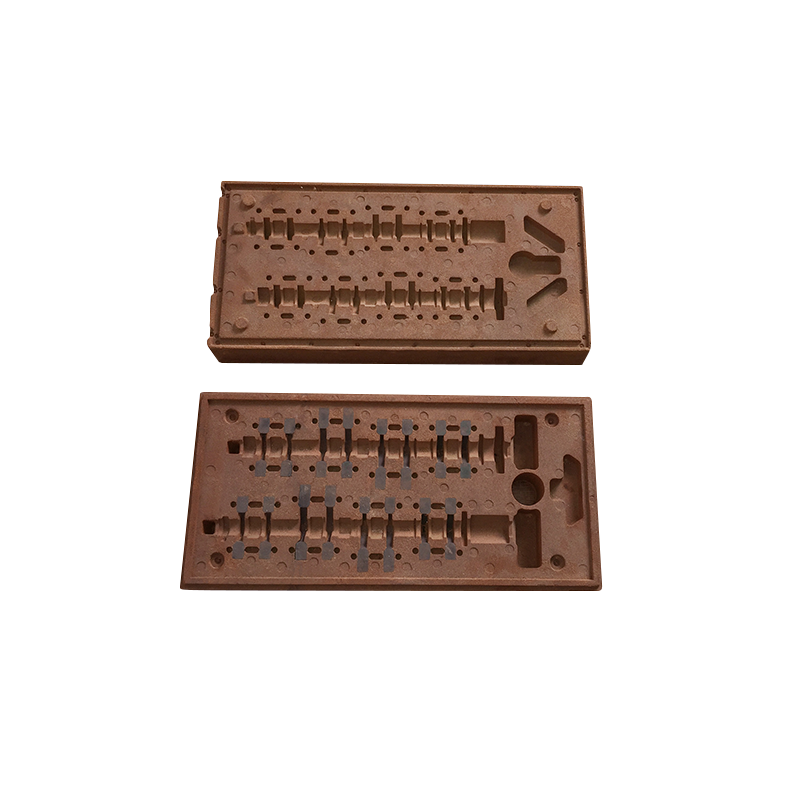

Hệ thống làm mát của khuôn trên thường bao gồm một loạt các kênh làm mát tích hợp chạy qua toàn bộ cấu trúc khuôn trên. Việc bố trí các kênh làm mát cần tính đến hình dạng của khoang khuôn để đảm bảo môi trường làm mát bao phủ đều toàn bộ bề mặt khoang khuôn. Bố trí hợp lý giúp duy trì nhiệt độ ổn định cho toàn bộ kết cấu khuôn trên.

Đường kính và vị trí các kênh làm mát:

Đường kính và vị trí của các kênh làm mát được thiết kế dựa trên các yêu cầu cụ thể của khoang khuôn và nhu cầu dòng chảy kim loại. Việc lựa chọn đường kính kênh ảnh hưởng trực tiếp đến tốc độ dòng chảy và hiệu quả làm mát của môi trường làm mát. Các kênh cần được bố trí để tránh sự can thiệp không cần thiết vào cấu trúc khoang khuôn và đảm bảo bao phủ các khu vực quan trọng cần làm mát.

Lựa chọn môi trường làm mát:

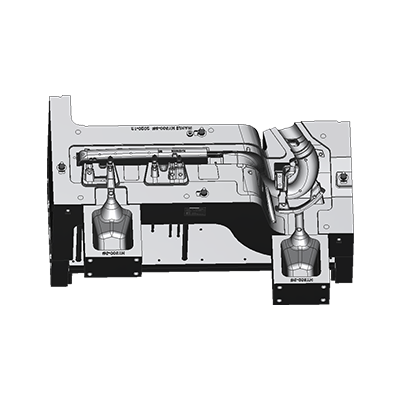

Phương tiện làm mát thông thường bao gồm nước, dầu và các chất làm mát chuyên dụng khác. Việc lựa chọn môi trường làm mát phụ thuộc vào nhiệt độ làm việc và vật liệu của khuôn, cũng như các yêu cầu về chất lượng bề mặt của bộ phận. Nước thường là một lựa chọn tiết kiệm chi phí nhưng có thể không đủ ổn định trong môi trường nhiệt độ cao, trong trường hợp đó có thể cần phải xem xét chất làm mát nhiệt độ cao chuyên dụng.

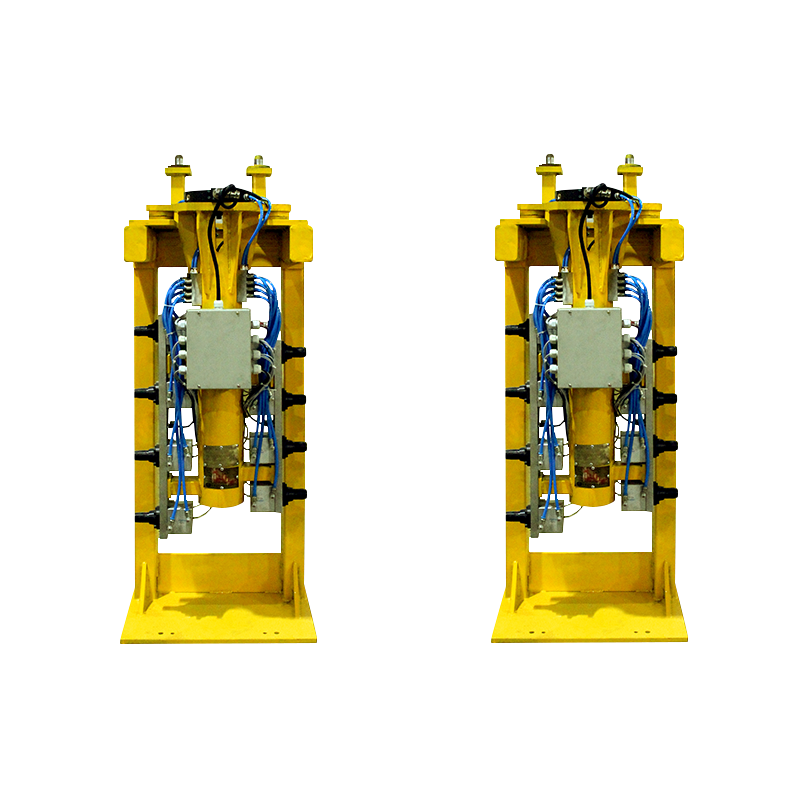

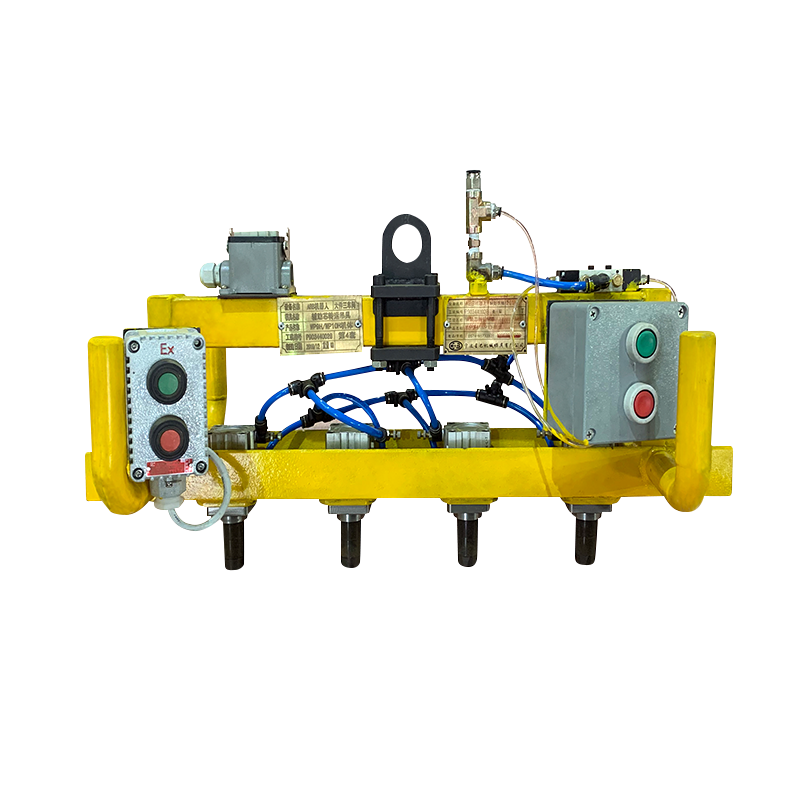

Điều khiển hệ thống làm mát:

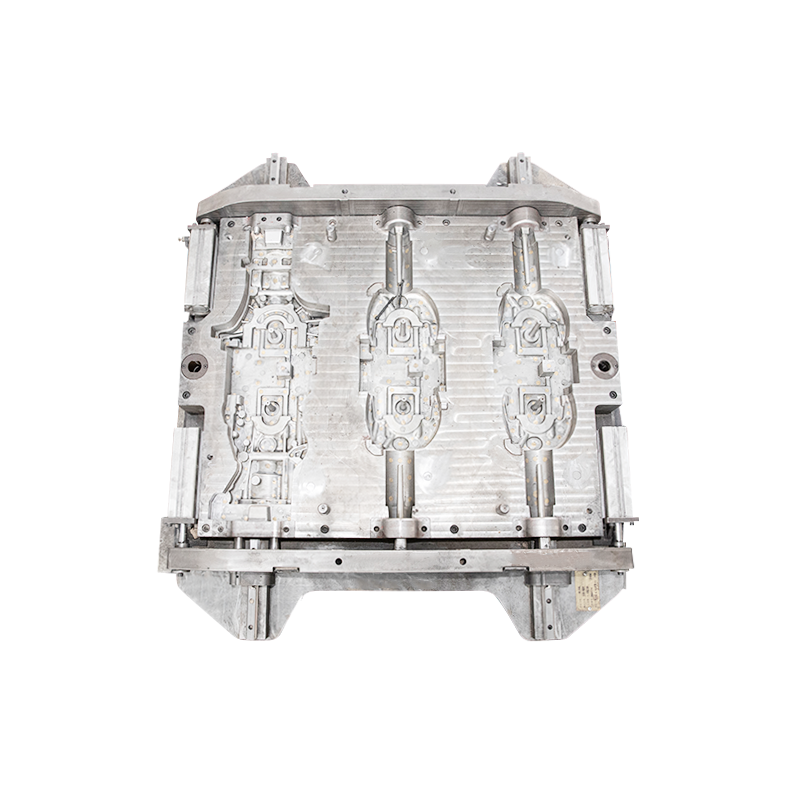

Hệ thống làm mát khuôn trên thường cần được tích hợp với hệ thống điều khiển của toàn bộ máy đúc khuôn. Bằng cách điều chỉnh lưu lượng, nhiệt độ và áp suất của hệ thống làm mát, có thể đạt được sự kiểm soát chính xác nhiệt độ khuôn. Điều này đóng một vai trò quan trọng trong việc đảm bảo tính nhất quán của bộ phận và tránh căng thẳng nhiệt.

Làm mát bề mặt:

Ở những khu vực có thể tồn tại các cấu trúc đặc biệt trên bề mặt khoang khuôn, cần đặc biệt chú ý đến việc thiết kế làm mát bề mặt. Những khu vực này có thể bao gồm các bề mặt bộ phận yêu cầu chất lượng bề mặt cao và có thể đạt được khả năng kiểm soát nhiệt độ tốt hơn ở những khu vực này bằng cách tăng mật độ kênh làm mát hoặc sử dụng làm mát cục bộ.

Mô phỏng và phân tích hiệu ứng làm mát:

Trong giai đoạn thiết kế, thông thường sử dụng các công cụ mô phỏng tiên tiến để mô phỏng và phân tích hiệu ứng làm mát. Những mô phỏng như vậy có thể giúp các nhà thiết kế tối ưu hóa cách bố trí và thiết kế các kênh làm mát để đảm bảo hiệu quả làm mát tối đa.

Xử lý chống đóng băng và chống ăn mòn:

Xét rằng hệ thống làm mát có thể phải đối mặt với môi trường nhiệt độ thấp, cần phải xử lý chất chống đông để ngăn chất làm mát đóng băng ở nhiệt độ thấp và làm hỏng hệ thống. Đồng thời, khả năng chống ăn mòn của chất làm mát cũng được cân nhắc để bảo vệ các vật liệu bên trong khuôn khỏi bị ăn mòn.

Pусский

Pусский tiếng Tây Ban Nha

tiếng Tây Ban Nha