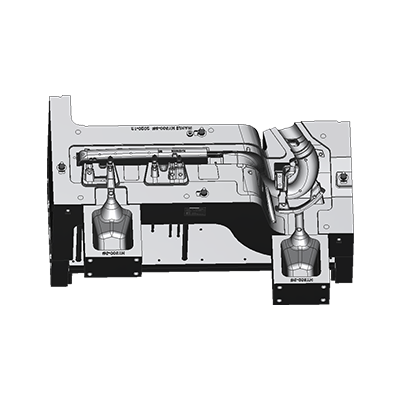

Khuôn khối xi lanh là một trong những thiết bị quan trọng không thể thiếu trong quá trình sản xuất ô tô. Thiết kế cấu trúc của nó ảnh hưởng trực tiếp đến hiệu suất, chất lượng xử lý và hiệu quả sản xuất của khuôn.

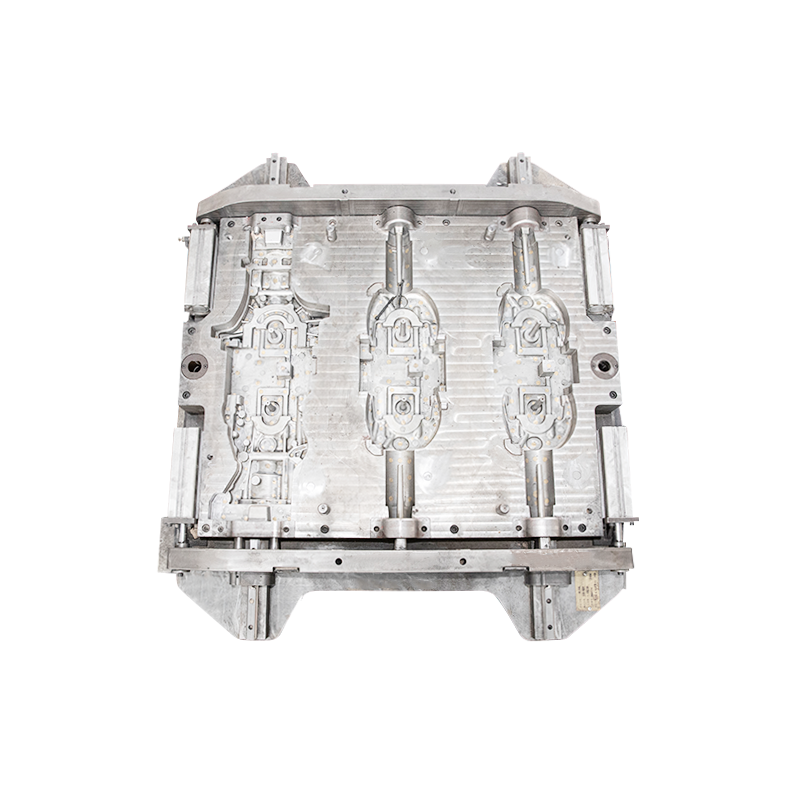

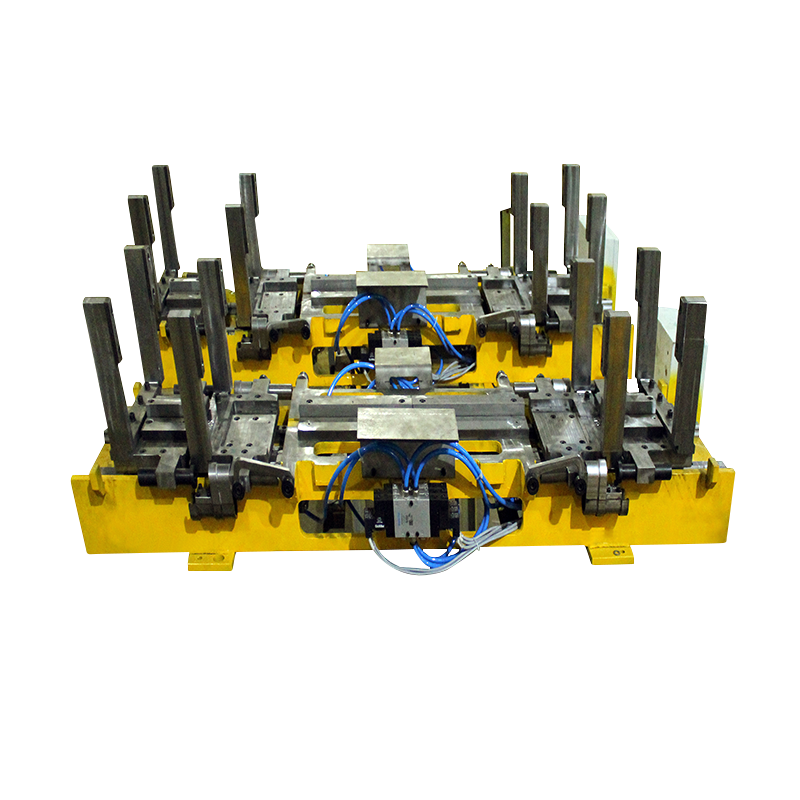

Độ cứng và ổn định của kết cấu

Thiết kế kết cấu của Khuôn khối xi lanh phải đủ cứng và ổn định để chịu được các điều kiện xử lý dưới áp suất và nhiệt độ cao. Khuôn sẽ bị ảnh hưởng bởi lực cơ học và ứng suất nhiệt trong quá trình gia công. Nếu kết cấu không ổn định sẽ dễ bị biến dạng, nứt và các vấn đề khác, điều này sẽ ảnh hưởng đến độ chính xác và chất lượng xử lý của khối xi lanh. Do đó, thiết kế kết cấu cần tính đến các yếu tố như lựa chọn vật liệu, phương pháp kết nối và cài đặt cốt thép để đảm bảo khuôn có đủ độ cứng và ổn định.

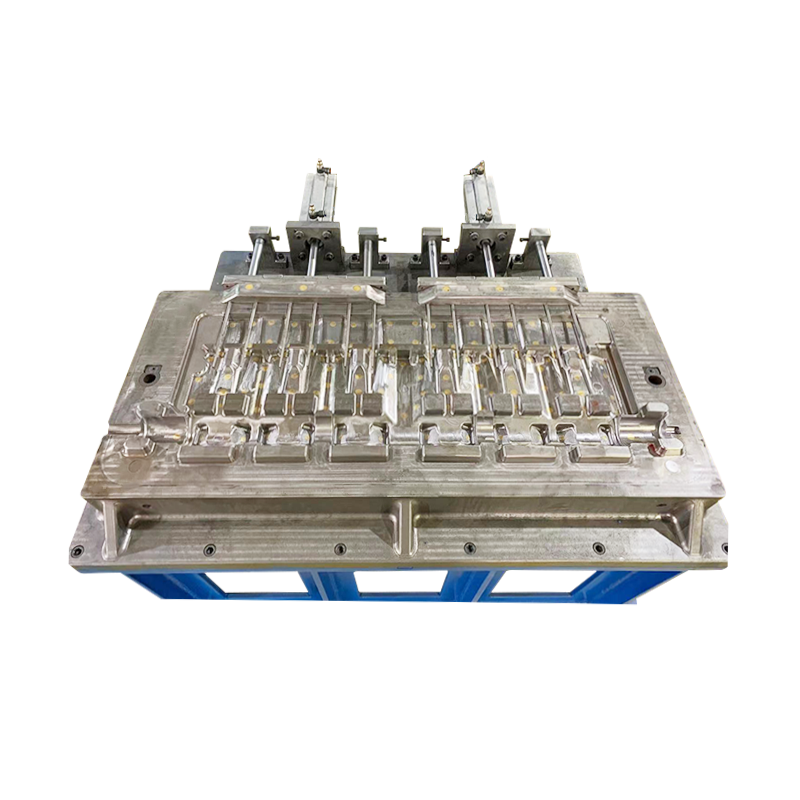

Bố trí và tác dụng của hệ thống làm mát

Cách bố trí hệ thống làm mát của khuôn có tác động trực tiếp đến hiệu suất của nó. Thiết kế hệ thống làm mát tốt có thể giảm nhiệt độ làm việc của khuôn một cách hiệu quả, kéo dài tuổi thọ và cải thiện chất lượng xử lý và hiệu quả sản xuất. Việc thiết lập đúng các kênh làm mát và phân bổ đều chất làm mát ở các bộ phận chính của khuôn có thể kiểm soát hiệu quả sự phân bố nhiệt độ của khuôn và tránh các vấn đề do quá nhiệt cục bộ gây ra. Vì vậy, cách bố trí và các thông số thiết kế của hệ thống làm mát cần được xem xét đầy đủ trong thiết kế kết cấu để đạt được hiệu quả làm mát tốt nhất.

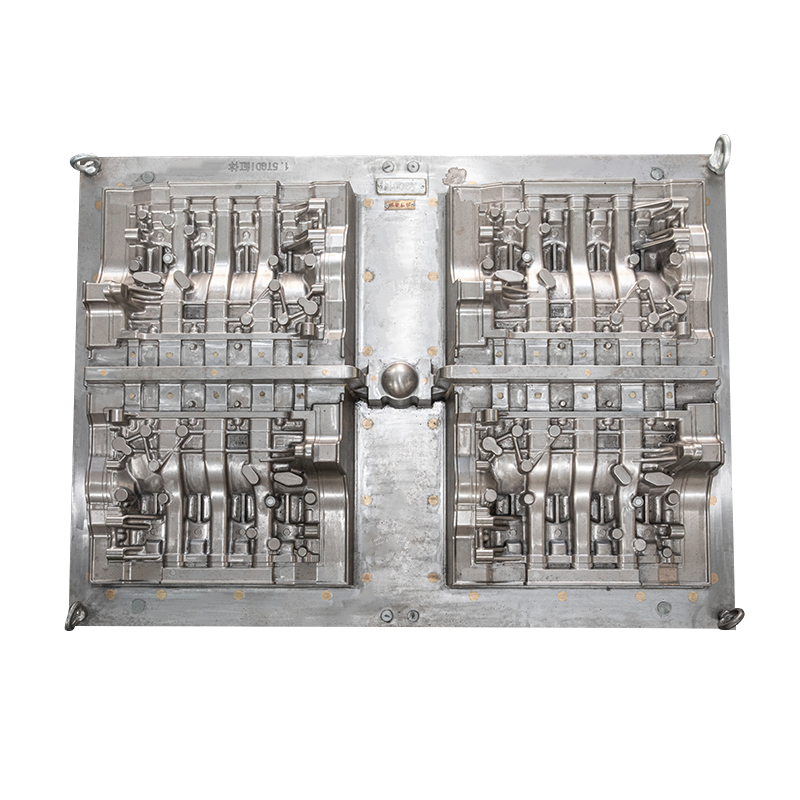

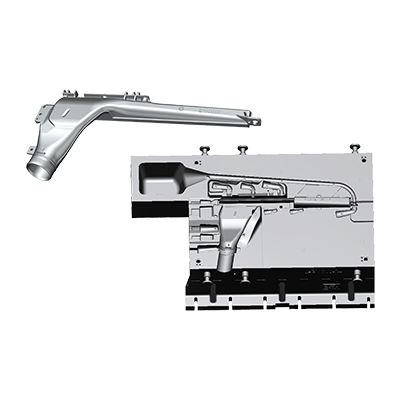

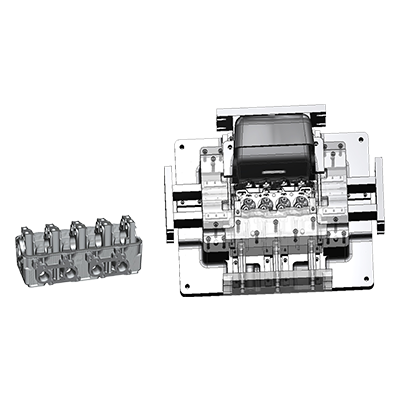

Thiết kế khối khuôn và bảo trì dễ dàng

Do cấu trúc phức tạp của khối trụ, Khuôn khối trụ thường áp dụng phương pháp thiết kế khối để chia khuôn thành nhiều phần để thuận tiện cho việc gia công và bảo trì. Thiết kế khối hợp lý có thể giảm chi phí sản xuất, nâng cao hiệu quả xử lý và tạo điều kiện thuận lợi cho việc bảo trì và thay thế khuôn. Do đó, các yếu tố như phương pháp lắp ráp, vị trí khối và phương pháp kết nối của khuôn cần được xem xét trong thiết kế kết cấu để đảm bảo rằng khuôn có khả năng bảo trì và độ tin cậy tốt.

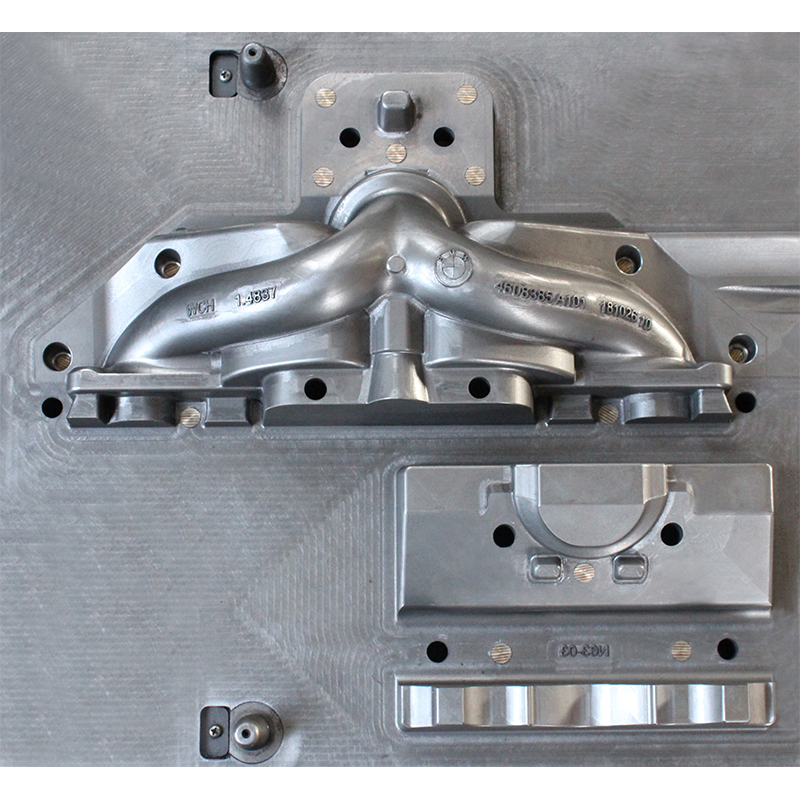

Xử lý bề mặt và chống mài mòn

Độ chính xác gia công và chất lượng bề mặt của khối xi lanh có tác động trực tiếp đến hiệu suất động cơ, trong khi chất lượng bề mặt và khả năng chống mài mòn của khuôn phụ thuộc vào cách xử lý bề mặt trong thiết kế kết cấu. Các phương pháp xử lý bề mặt phổ biến bao gồm phun lớp phủ gốm, làm cứng bề mặt, v.v. Những phương pháp này có thể cải thiện độ cứng bề mặt và khả năng chống mài mòn của khuôn, kéo dài tuổi thọ của khuôn, đồng thời giảm ma sát giữa khuôn và phôi, cải thiện độ chính xác xử lý và bề mặt chất lượng. .

Pусский

Pусский tiếng Tây Ban Nha

tiếng Tây Ban Nha