(1) Khi phôi đùn được đưa vào khuôn, không nên làm nguội phôi quá nhanh để tránh giảm độ dẻo và tăng khả năng chống biến dạng; đồng thời, tránh chênh lệch nhiệt độ quá cao giữa bề mặt phôi và lớp trung tâm để tránh quá trình ép đùn bị lỗi do biến dạng không đều hoặc khuôn bị hỏng.

(2) Giảm chênh lệch nhiệt độ giữa khuôn và phôi, tránh nhiệt độ bề mặt khuôn tăng nhanh, điều này sẽ khiến chênh lệch nhiệt độ bên trong khuôn quá lớn và sinh ra ứng suất bên trong lớn, do đó giảm nguy cơ hư hỏng khuôn khi nó đang hoạt động.

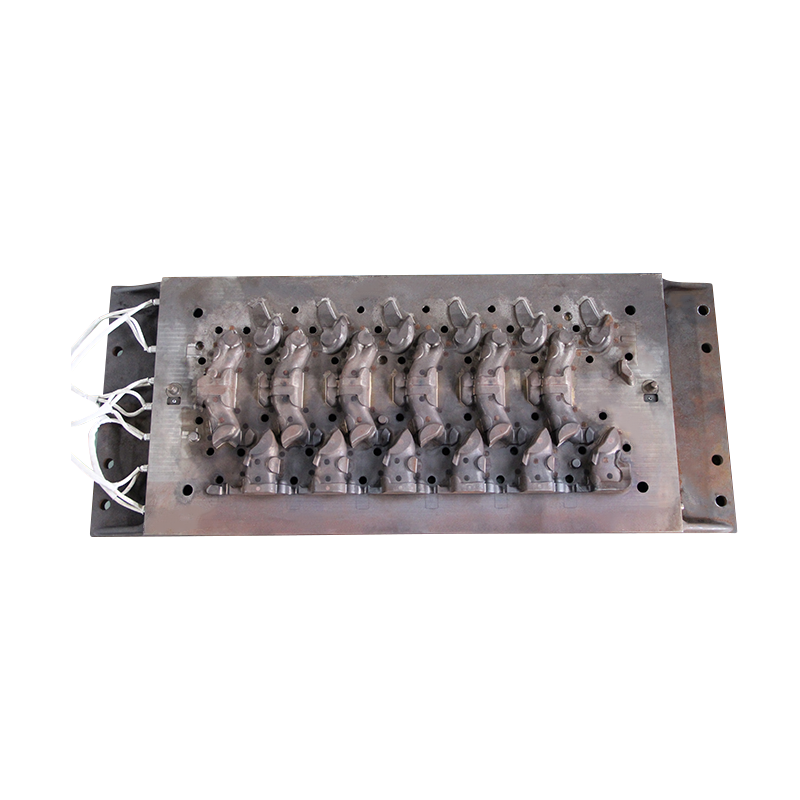

Phương pháp làm nóng khuôn cụ thể là lắp đặt một bộ sấy sơ bộ điện trở đặc biệt trên khuôn, hoặc sử dụng đèn hàn hoặc đặt một khối sắt đỏ lên khuôn để làm nóng trước. Nhiệt độ gia nhiệt trước phụ thuộc vào nhiệt độ của phôi đùn.

Ngoài ra, trong quá trình sản xuất khuôn liên tục, do tiếp xúc lâu dài với phôi cao hơn nhiệt độ của chính nó, nhiệt độ của khuôn lồi và lõm tiếp tục tăng, độ bền và độ cứng giảm mạnh. ảnh hưởng đến tuổi thọ của khuôn. Đồng thời, dưới tác động của ứng suất ép đùn cao, khuôn sau khi nhiệt độ tăng cao dễ bị biến dạng hơn, ảnh hưởng nghiêm trọng đến hình dạng và độ chính xác kích thước của bộ phận ép đùn. Do đó, trong cấu trúc khuôn, bạn nên cân nhắc thiết lập thiết bị làm mát hoặc liên tục sử dụng các phương pháp làm mát thủ công để giữ nhiệt độ khuôn trong khoảng 150-300°C.

Trong sản xuất hàng loạt nhỏ, khí nén có thể được sử dụng để làm mát các bộ phận làm việc như khuôn lồi và khuôn lõm sau mỗi lần tạo hình, hoặc tăng khoảng thời gian tạo hình rèn ấm.

Trong sản xuất quy mô lớn, cần thực hiện các biện pháp đặc biệt để đảm bảo nhiệt độ khuôn ổn định trong phạm vi nhiệt độ làm nóng trước. Bốn biện pháp cụ thể như sau.

(1) Khi sử dụng máy ép cơ học để sản xuất liên tục, số lượng hành trình trên một đơn vị thời gian có thể được điều chỉnh phù hợp để đảm bảo có đủ thời gian để làm nguội khuôn.

(2) Mở các lỗ trên khuôn để tăng cường làm mát bên trong. Ví dụ: sử dụng máy bơm để dẫn chất bôi trơn có áp suất 0,12~0,14 MPa vào các lỗ của khuôn để thở ra nhằm làm mát khuôn lồi và thổi áp suất 0,4~0,5 MPa vào khuôn lõm. Khí nén để làm mát khuôn và đầu phun.

(3) Đối với phun làm mát khuôn, việc xem xét chính là vị trí mà chất bôi trơn không thể chảy do nước bay hơi nhanh.

(4) Khuôn được trang bị thiết bị làm mát bằng nước.

Pусский

Pусский tiếng Tây Ban Nha

tiếng Tây Ban Nha