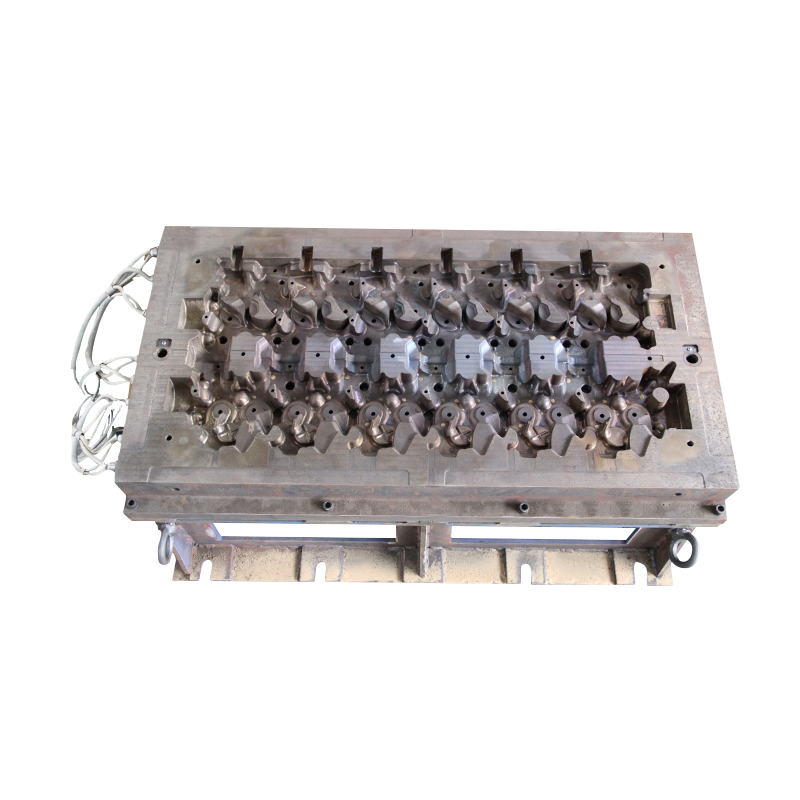

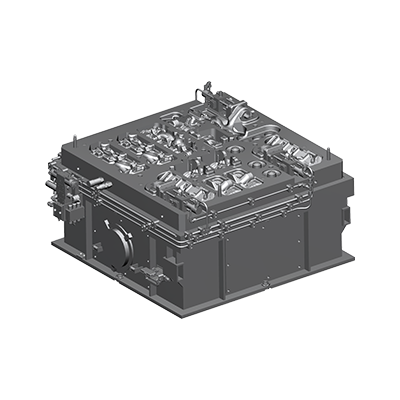

Trong quá trình thiết kế và sản xuất khuôn khối xi lanh , việc thiết kế hệ thống làm mát đóng một vai trò quan trọng. Hệ thống làm mát không chỉ có tác động đáng kể đến chất lượng đúc của vật đúc mà còn liên quan trực tiếp đến tuổi thọ và hiệu quả sản xuất của khuôn. Thiết kế hệ thống làm mát hợp lý có thể kiểm soát hiệu quả sự thay đổi nhiệt độ trong quá trình đúc, giảm khuyết tật đúc và do đó cải thiện chất lượng của sản phẩm cuối cùng.

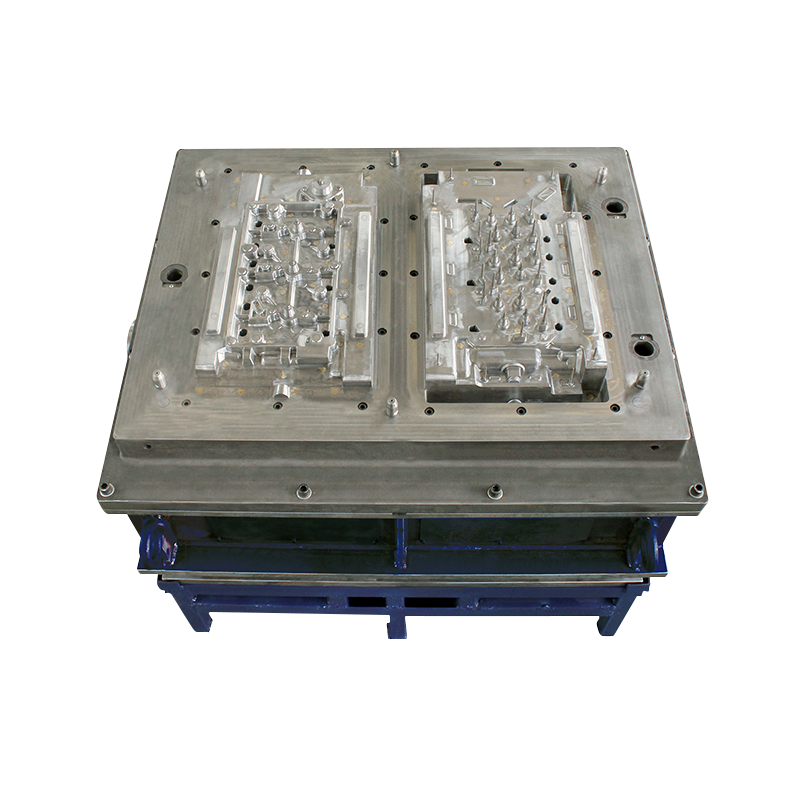

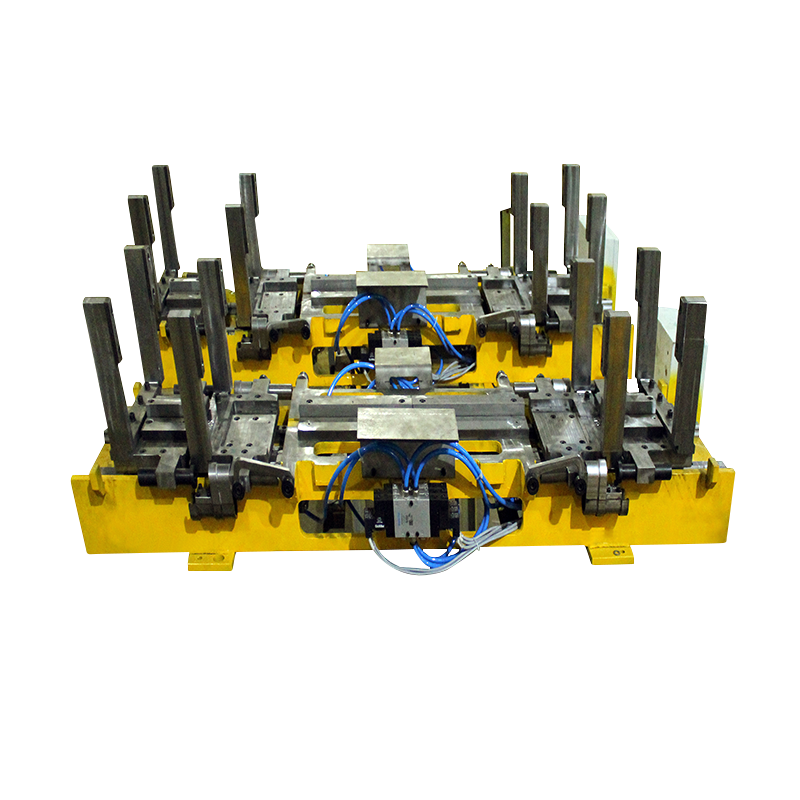

Cách bố trí kênh làm mát là yếu tố cốt lõi của thiết kế hệ thống làm mát. Bố trí kênh làm mát hợp lý có thể đảm bảo phân phối đồng đều môi trường làm mát và đạt được hiệu quả làm mát hiệu quả. Khi thiết kế kênh làm mát, các khía cạnh sau cần được xem xét toàn diện:

Vị trí kênh: Kênh làm mát phải càng gần khu vực nguồn nhiệt của vật đúc càng tốt, đặc biệt là các bộ phận chính của khối xi lanh, chẳng hạn như thành xi lanh và đầu xi lanh. Cách bố trí này có thể làm giảm nhiệt độ cục bộ một cách hiệu quả và tránh biến dạng và tập trung ứng suất do nhiệt độ quá cao.

Hình dạng kênh: Hình dạng của kênh làm mát phải đơn giản nhất có thể, tránh các góc nhọn và thiết kế uốn cong phức tạp để giảm sức cản của chất lỏng và đảm bảo dòng chảy trơn tru của môi trường làm mát. Thiết kế như vậy giúp nâng cao hiệu quả làm mát và giảm tiêu thụ năng lượng.

Đường kính kênh: Đường kính của kênh phải được thiết kế hợp lý theo tốc độ dòng chảy và tốc độ dòng chảy của môi trường làm mát. Đường kính kênh quá nhỏ có thể dẫn đến tốc độ dòng chảy quá nhanh và tăng độ mài mòn; trong khi đường kính quá lớn sẽ làm tăng mức tiêu thụ môi trường làm mát và giảm hiệu quả làm mát tổng thể. Vì vậy, thiết kế đường kính chính xác là chìa khóa để đảm bảo hiệu quả làm mát.

Việc lựa chọn môi trường làm mát cũng ảnh hưởng trực tiếp đến hiệu quả làm mát và giá thành sản xuất. Phương tiện làm mát thông thường bao gồm nước, dầu và chất làm mát đặc biệt. Khi lựa chọn môi trường làm mát, cần xem xét các yếu tố sau:

Độ dẫn nhiệt: Độ dẫn nhiệt của môi trường làm mát càng tốt thì hiệu quả làm mát của nó càng đáng kể. Nước có tính dẫn nhiệt tuyệt vời và phù hợp với nhu cầu làm mát của hầu hết các vật đúc.

Tính ăn mòn: Một số phương tiện làm mát có thể ăn mòn vật liệu khuôn, do đó ảnh hưởng đến tuổi thọ của khuôn. Vì vậy, điều quan trọng là phải chọn môi trường làm mát không ăn mòn vật liệu khuôn.

Chi phí và tính sẵn có: Tính kinh tế và tính sẵn có của phương tiện làm mát cũng là những cân nhắc quan trọng trong quá trình lựa chọn. Phương tiện làm mát có hiệu quả về mặt chi phí và dễ dàng có được nên được ưu tiên để giảm chi phí sản xuất chung.

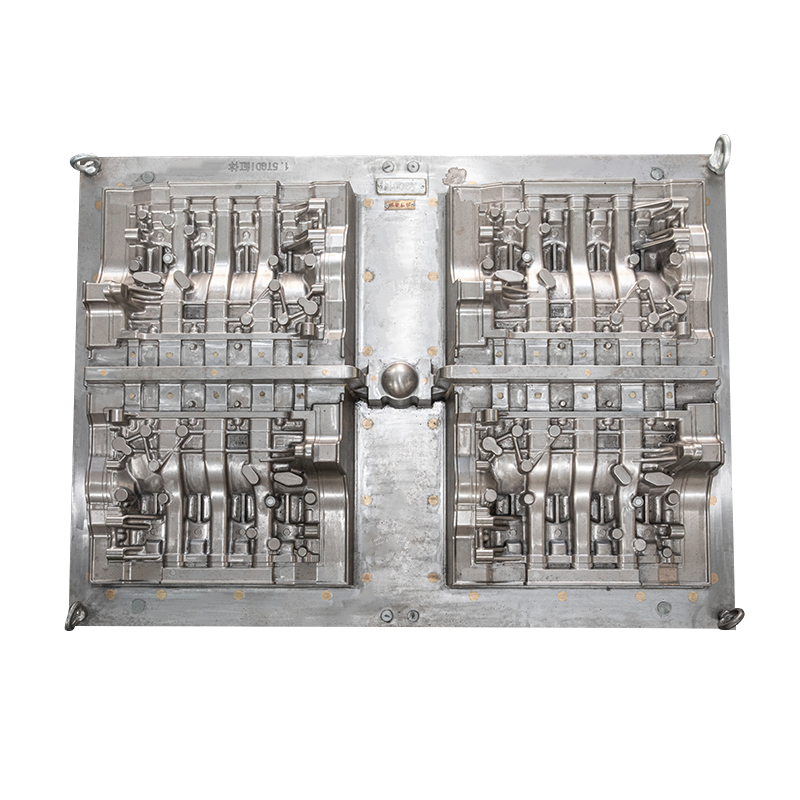

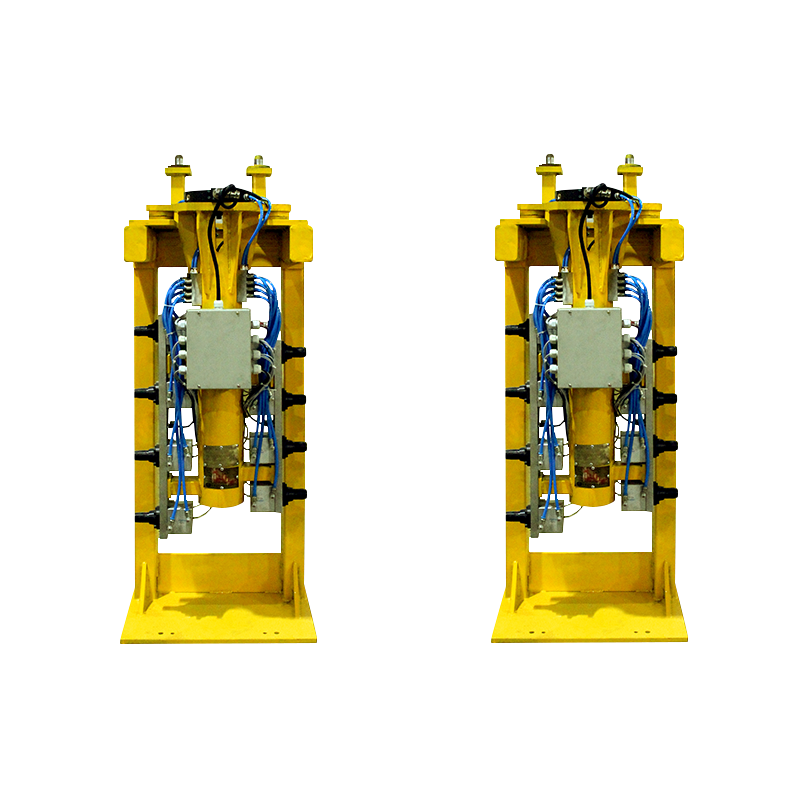

Kiểm soát dòng chảy của hệ thống làm mát là một phần quan trọng để đảm bảo hiệu quả làm mát. Lưu lượng quá mức có thể dẫn đến làm mát không đồng đều, trong khi lưu lượng quá nhỏ có thể không làm giảm nhiệt độ một cách hiệu quả. Để đạt được mục đích này, có thể thực hiện các biện pháp sau:

Van điều chỉnh lưu lượng: Lắp đặt van điều chỉnh lưu lượng trong hệ thống làm mát để điều chỉnh lưu lượng của môi chất làm mát theo nhu cầu thực tế, từ đó đảm bảo tính đồng nhất của hiệu quả làm mát.

Giám sát lưu lượng: Giám sát lưu lượng của môi chất làm mát theo thời gian thực thông qua đồng hồ đo lưu lượng và các thiết bị khác để đảm bảo hệ thống luôn hoạt động ở trạng thái hoạt động tốt nhất nhằm đạt được hiệu quả làm mát tốt nhất.

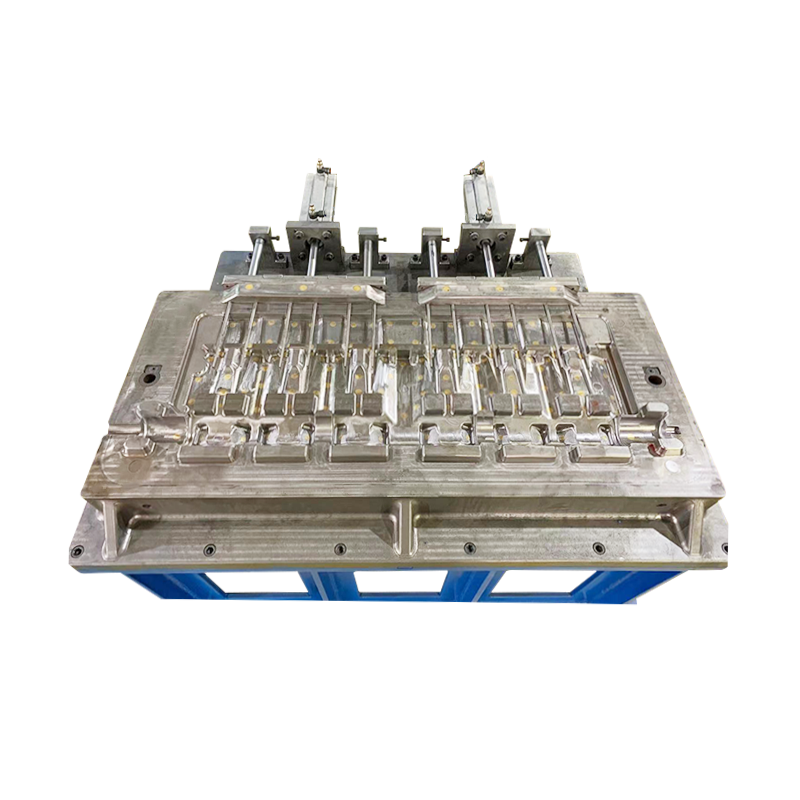

Kiểm soát nhiệt độ cũng rất quan trọng trong hệ thống làm mát và liên quan trực tiếp đến chất lượng vật đúc. Kiểm soát nhiệt độ không đúng cách có thể gây ra các khuyết tật như ứng suất nhiệt, biến dạng và nứt trên vật đúc. Khi thiết kế hệ thống làm mát cần đặc biệt chú ý những điểm sau:

Thiết bị giám sát nhiệt độ: Lắp đặt cảm biến nhiệt độ trong hệ thống làm mát để theo dõi nhiệt độ của môi chất làm mát theo thời gian thực nhằm đảm bảo duy trì trong phạm vi hợp lý.

Hệ thống kiểm soát nhiệt độ: Thiết kế hệ thống kiểm soát nhiệt độ tự động có thể tự động điều chỉnh lưu lượng và nhiệt độ của môi chất làm mát theo sự thay đổi nhiệt độ trong quá trình đúc thực tế, từ đó đảm bảo tính đồng nhất trong quá trình làm mát vật đúc.

Pусский

Pусский tiếng Tây Ban Nha

tiếng Tây Ban Nha