Cần chỉ ra rằng ngoài "sự xâm thực", còn có những lý do khác dẫn đến "rỗ" được hình thành trên bề mặt khuôn đúc hợp kim nhôm, chẳng hạn như: bề mặt khuôn không được đánh bóng hoàn toàn sau EDM, hoặc bề mặt của khuôn quá sáng, Điều này làm cho chất giải phóng không thể tạo thành một lớp màng bảo vệ tốt trên bề mặt khuôn, dẫn đến hiện tượng ăn mòn dạng điểm và dính khuôn trên bề mặt khuôn. Tuy nhiên, các vết rỗ do "xói mòn xâm thực" trên bề mặt khuôn có hình dạng khác với các khuyết tật đó và cần có đủ kinh nghiệm để đưa ra phán đoán chính xác.

Nguyên nhân của Xói mòn Cavitation trong Đúc hợp kim nhôm

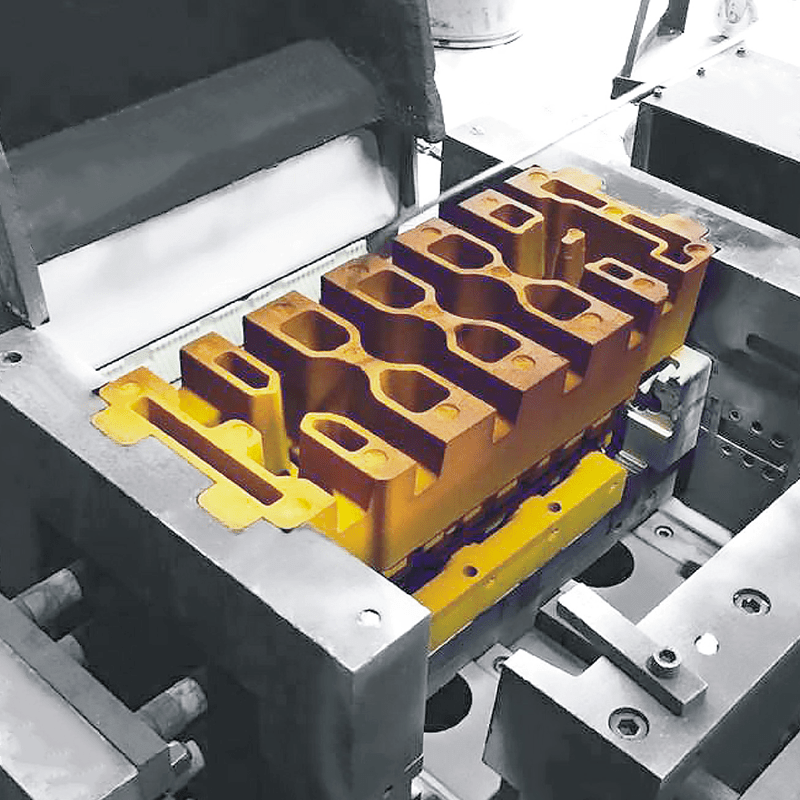

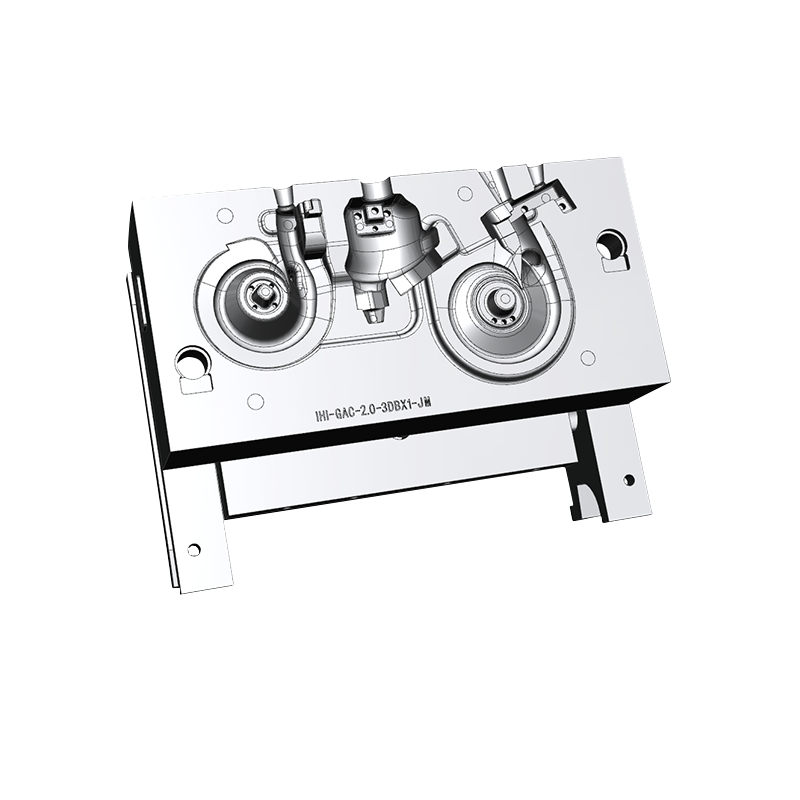

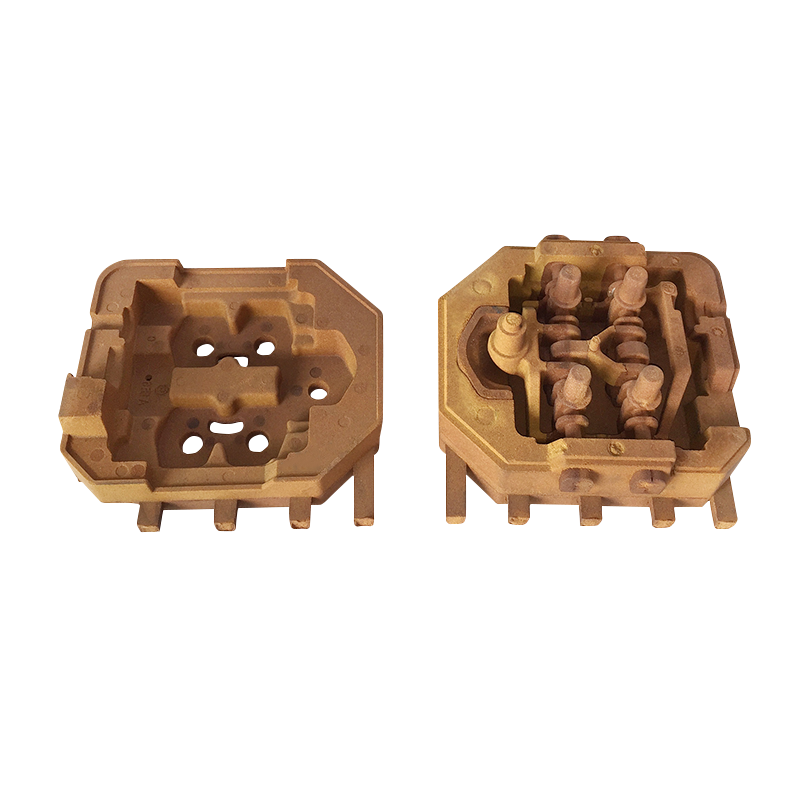

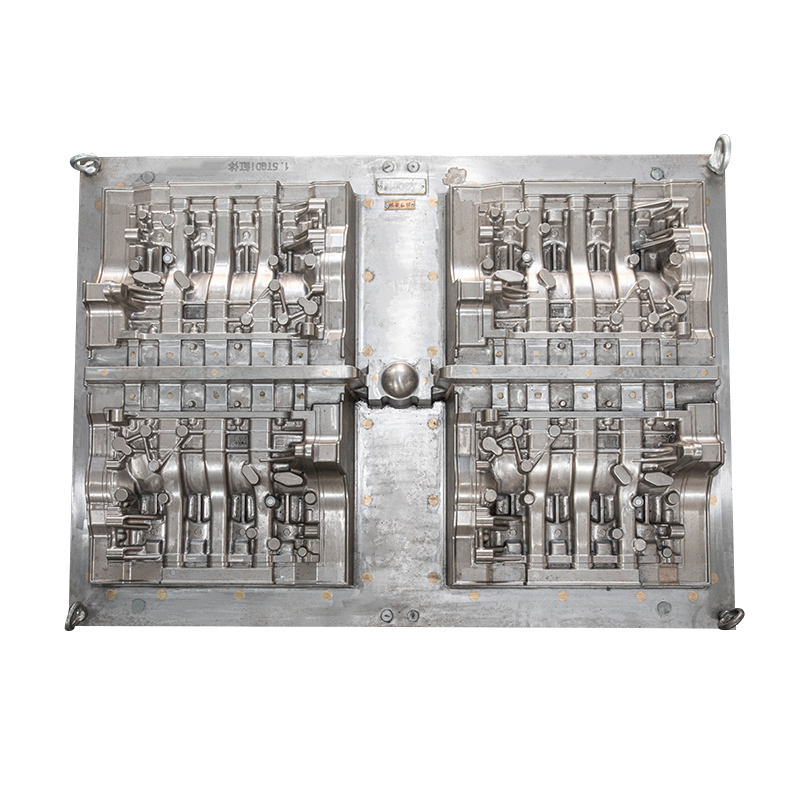

Đúc khuôn hợp kim nhôm là bơm hợp kim nhôm lỏng vào toàn bộ khoang khuôn với tốc độ cao bằng một cú đấm để thu được sản phẩm mong muốn. Trong quá trình chảy của nhôm nóng chảy, nó cần đi qua đường dẫn để đến cổng bên trong và sau đó phun vào khoang khuôn. Đường chạy của khuôn là con đường duy nhất để nhôm nóng chảy chảy. Nguyên tắc thiết kế là diện tích mặt cắt ngang của thanh chạy phải ở trạng thái co lại, để không khí trong thanh chạy có thể được thải ra phía trước của nhôm nóng chảy trong quá trình chảy của nhôm nóng chảy.

Nguyên nhân chính của hiện tượng xâm thực là do thiết kế khuôn vi phạm các nguyên tắc thiết kế trên. Trên đường chạy mà chất lỏng hợp kim nhôm chảy qua, diện tích mặt cắt ngang của đường dẫn mở rộng. Khi nhôm nóng chảy chảy qua thanh dẫn bên trong đang mở rộng, sẽ xảy ra hiện tượng giãn nở thể tích và giảm áp suất đột ngột, dẫn đến hình thành các khoang áp suất âm (hoặc bị rỗng) trong nhôm nóng chảy. Khi tiêm được điều áp, khoang sẽ vỡ ra trong đường dẫn và bên trong khoang khuôn. Khi nổ tung, nó tạo thành một vụ nổ bên trong, có thể tạo ra năng lượng cực lớn. Khi sản phẩm được sản xuất, nhiều vụ nổ liên tục gây ra biến dạng mỏi trên bề mặt khuôn kim loại hoặc đường dẫn, tạo thành các vết rỗ có thể nhìn thấy bằng mắt thường. Tương ứng, các hố nhô ra được hình thành trên bề mặt của sản phẩm đúc.

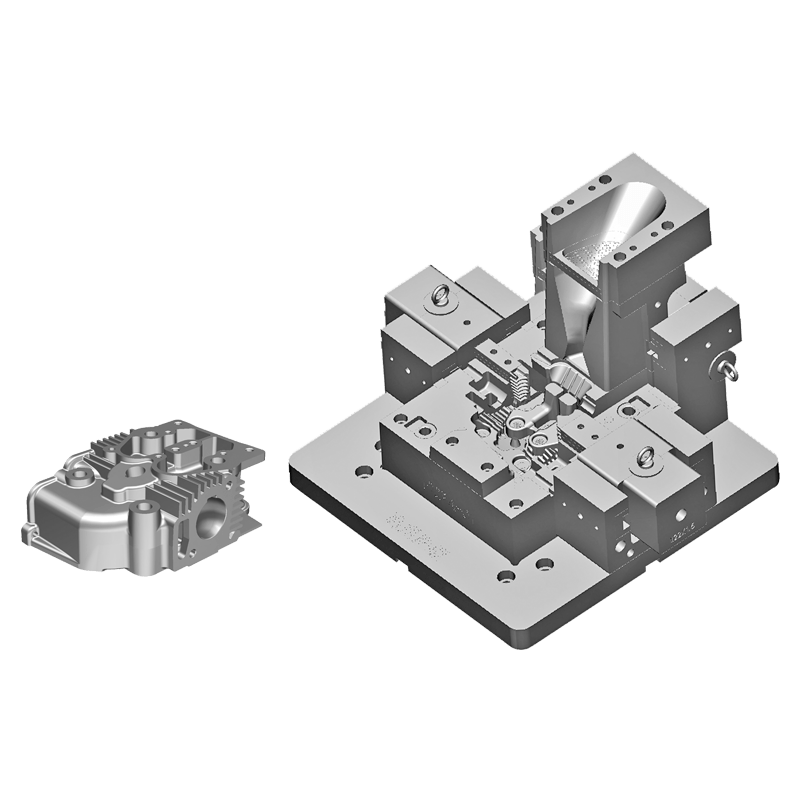

Các phương pháp tránh xâm thực trong quá trình đúc khuôn áp lực cao - thiết kế đường dẫn khuôn chính xác

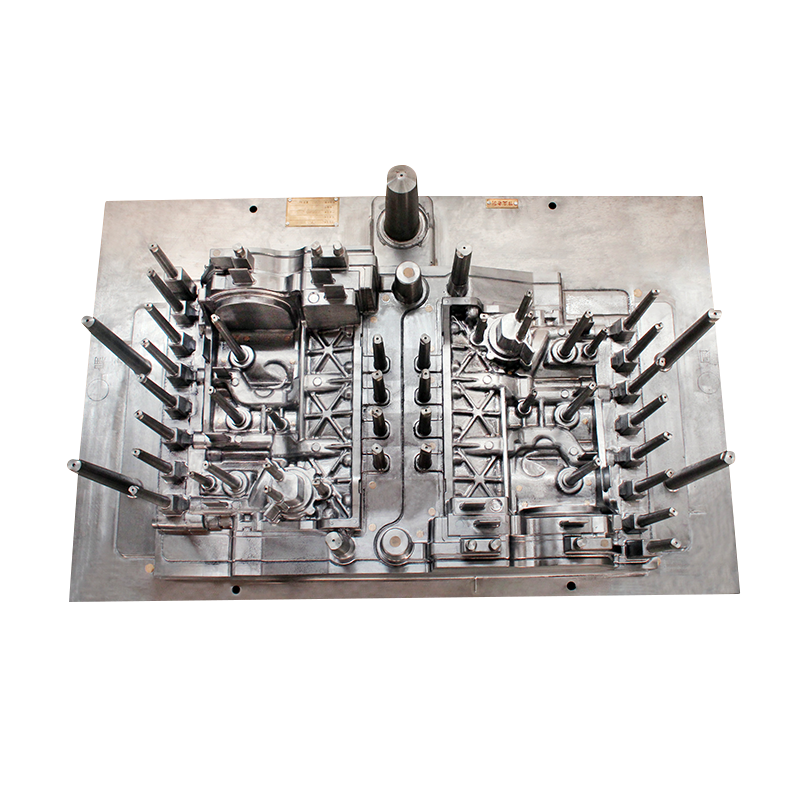

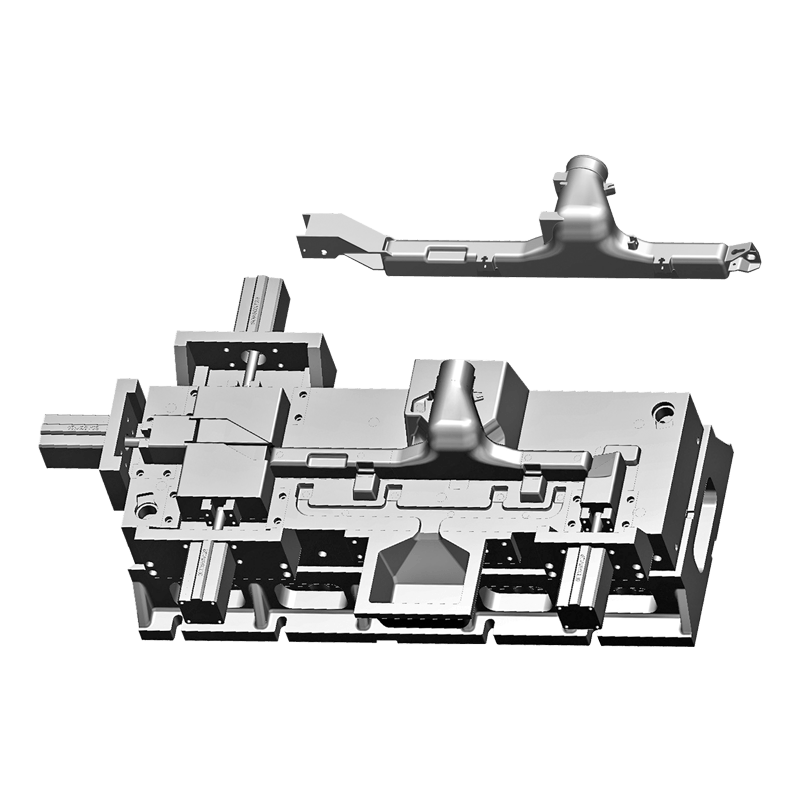

Khi thiết kế thanh dẫn khuôn, cần tuân thủ các nguyên tắc sau: diện tích mặt cắt ngang của thanh dẫn từ bánh cần giảm xuống, khi thanh dẫn có nhánh thì diện tích mặt cắt ngang của thanh dẫn chính đường chạy cần lớn hơn hai hoặc nhiều đường chạy nhánh Tổng diện tích mặt cắt ngang.

Pусский

Pусский tiếng Tây Ban Nha

tiếng Tây Ban Nha